Viscoanalyseur - Définition

La liste des auteurs de cet article est disponible ici.

Influence de la température sur les propriétés mécaniques d'un matériau viscoélastique

Le comportement mécanique des polymères, lié à leurs propriétés physico-chimiques, varie le plus souvent de façon importante avec la température, notamment dans les zones de transition vitreuse et fluide. La connaissance des caractéristiques rhéologiques en fonction de la température est donc essentielle.

Les composés de la famille des silicones sont parmi les plus thermostables.

Cas d'un élastomère « pur »

Un polymère linéaire amorphe non orienté (représenté par un élastomère « pur ») a un comportement viscoélastique prononcé.

Il peut typiquement se situer dans quatre zones distinctes du comportement mécanique dynamique :

- zone vitreuse ou cristalline : à basse température, il présente, comme tous les polymères, les propriétés d'un verre. Les mouvements des chaînes macromoléculaires sont très réduits. Le module prend sa valeur maximale sur le plateau vitreux (exemple : E' ~ 3 GPa à 1 Hz) et diminue lentement avec la température. Le polymère est rigide et généralement cassant (en effet, la nature inhérente des polymères est telle qu'un haut module est associé à une faible ductilité). Il présente un caractère élastique dominant. La valeur du facteur de perte est très faible : inférieure à 0,03 ;

- zone de transition vitreuse ou zone viscoélastique : si la température augmente, des déformations locales de chaînes macromoléculaires situées dans les domaines amorphes apparaissent, les chaînes principales ayant acquis un degré de liberté supplémentaire ; les chaînes suivent maintenant la sollicitation mécanique imposée. Le polymère se ramollit au-dessus de Tg. Il est possible d'observer une chute de E', donc de la rigidité, de trois décades. Le polymère a un fort caractère viscoélastique. Le facteur de perte augmente rapidement avec la température, et atteint sa valeur maximale, qui peut avoisiner deux. De même, le module de perte (E'' ou G'') connaît sa valeur maximale. La largeur minimale de cette région est d'une dizaine de degrés ;

- zone caoutchouteuse : la mobilité moléculaire augmente. Le module est faible sur le plateau caoutchouteux (exemple : E' ~ 1 MPa à 1 Hz). La présence de ce plateau est due à la formation d'enchevêtrements (points de réticulation occasionnels) entre les chaînes de la pelote polymère qui tiennent lieu de pontages. Le polymère souple présente la haute élasticité caoutchouteuse, d'origine entropique (à ne pas confondre avec l'élasticité dans un polymère rigide, d'origine enthalpique). Le facteur de perte est compris entre 0,1 et 0,3 ;

- zone fluide ou d'écoulement caoutchouteux : si la température augmente encore, passage de l'état solide à l'état fluide. Cette région instable voit le module chuter et le facteur de perte augmenter à nouveau. Cette quatrième zone n'existe pas pour les polymères réticulés.

Les élastomères sont utilisés le plus souvent sur le plateau caoutchouteux (car dans cette zone, le module et l'amortissement varient peu avec la température) et sont en général employés réticulés (la réticulation augmente le module d'élasticité).

Cas industriel : élastomères partiellement vulcanisés

Description du matériau

Le produit testé est un mastic de collage destiné à l'industrie automobile. Ce mélange complexe est composé d'élastomères polybutadiènes bruts (sigle « BR ») et d'une dizaine de constituants. Après dépose sur véhicule, il subit notamment une première cuisson d'une durée voisine de 30 min à une température moyenne de 180 °C. Cet apport de chaleur déclenche en présence des réactifs une vulcanisation partielle des élastomères BR. Le produit brut, pâteux à cru, devient un solide dur après cuisson et retour à la température ambiante.

Exploitation des données

Le produit final (cuit) est analysé en traction-compression à taux de déformation imposé, avec un balayage en température de -40 °C à + 80 °C par palier de 5 °C, pour deux fréquences. Le taux de déformation a été choisi de façon à se placer dans la zone linéaire.

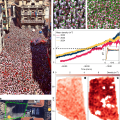

Il est typique de représenter les résultats d'un essai en traçant deux courbes à isofréquence : un module M' (soit E' ou G', selon le mode de déformation) = f (T) et tan δ = f (T). Une représentation graphique est donnée ci-dessous.

L'essai met en évidence un comportement mécanique très dépendant de la température. On relève à 1 Hz : Tg =15 °C et E' ~ 250 MPa à 23 °C et à 60 Hz : Tg =27 °C et E' ~ 900 MPa à 23 °C.

Les grandeurs E' et Tg augmentent avec la fréquence de sollicitation.

Le module du plateau caoutchouteux, la longueur de ce plateau (sur l'échelle des températures) et Tg augmentent avec la masse molaire d'un polymère amorphe et avec son taux de réticulation ; ce dernier dépend (par exemple) du cycle de cuisson utilisé.

Les valeurs de module et d'amortissement dans la région caoutchouteuse dépendent de la composition d'un matériau : polymère brut, système de réticulation, charge de renforcement, plastifiant, additifs divers, etc.