Viscoanalyseur - Définition

La liste des auteurs de cet article est disponible ici.

Exemple : sollicitations en traction-compression uniaxiale

La vibration en traction conduit à une contrainte uniforme dans toute l'épaisseur de l'éprouvette.

Avant de lancer ce type d'essai, au moins trois exigences pratiques doivent être remplies, comme indiqué ci-dessous.

Exigence dimensionnelle

Soit une éprouvette parallélépipédique de hauteur h (hauteur de l'entrefer), de largeur l et d'épaisseur e.

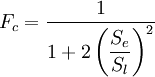

Soit Se la section transversale excitée et Sl la surface latérale non contrainte de l'éprouvette.

Pour le parallélépipéde schématisé :

- Se = e · l

- Sl = 2 · h ( l + e ).

Soit un facteur correctif, Fc, dépendant de la géométrie de l'échantillon :

-

La valeur de ce paramètre adimensionnel important doit être la plus proche possible de 1, ou en tout cas supérieure à 0,97 afin de solliciter l'échantillon en traction-compression presque pure. Cela impose la condition suivante :

- Sl > 8 · Se.

Si e = l, la condition devient :

- h > 2 · e.

Si l'éprouvette est un cylindre de hauteur h et de diamètre ø, la condition devient :

- h > 2 · ø.

D'où la nécessité de dimensionner l'éprouvette qui devra avoir une forme élancée (type « allumette »). En pratique, la hauteur h est d'au plus quelques centimètres, valeur limitée par la hauteur de l'enceinte thermostatée.

Exigence de rigidité dynamique

Notion de rigidité

Définition

Nota : dans un but de simplification de certaines équations, on suppose que la rigidité de la colonne de mesure du viscoanalyseur, kcol, soit, par exemple, au moins cent fois supérieure à la rigidité mesurée (dite aussi apparente) de l'échantillon, km. Ainsi, on admet que la rigidité « réelle » de l'échantillon, k, soit connue avec suffisamment d'exactitude. Dans le cas contraire (échantillon à rigidité élevée), des corrections de rigidité et de phase sont calculées et apportées, en tenant compte de la complaisance de l'appareil.

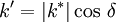

La rigidité dérive directement de la loi de Hooke en relation avec le rapport d'une force à un déplacement. À partir des signaux de force F(ω) et de déplacement D(ω) délivrés par les capteurs, le module (au sens mathématique) de la rigidité complexe |k*| est calculé, ainsi que l'angle de phase δ(ω).

avec :

-

-

-

-

Influence de la géométrie

La rigidité dépend en particulier de la géométrie de l'échantillon et n'est donc pas une grandeur intrinsèque au matériau. Pour illustrer cet énoncé, considérons l'essai simple représenté ci-dessous.

Les symboles kx, F et Dx représentent respectivement la rigidité axiale du parallélépipède no1 ou 2, la force constante appliquée et le déplacement résultant (grandeurs statiques pour ce cas). Le déplacement est égal à la hauteur initiale moins la hauteur finale. Une éprouvette épaisse est plus rigide qu'une éprouvette mince.

Le fait d'utiliser un module (égal au rapport d'une contrainte à une déformation) permet de s'affranchir des dimensions de la pièce et donc de caractériser le matériau en lui-même.

Optimisation de la rigidité

Durant tout l'essai, la valeur de k devra se situer dans le domaine de rigidité mesurable de l'appareil, qui est fonction de la fréquence.

Exemple : si on prévoit une variation de rigidité k de l'éprouvette en cours d'essai de 107 à 104 N/m, le domaine fréquenciel associé impose une fréquence maximale de mesure de 150 Hz, pour un appareil donné.

Solution : il est possible d'optimiser la rigidité en faisant intervenir Ff, le facteur de forme de l'éprouvette. Pour un mode de déformation en traction-compression, il a pour expression :

-

Ainsi, une modification de la hauteur (par exemple) de l'éprouvette permettra de se déplacer dans le domaine [rigidité-fréquence].

Voir le paragraphe 9.1 au sujet de la variation de rigidité (proportionnelle au module E') au cours d'un essai.

Exigence de linéarité

À la place du déplacement D0, il est plus pratique de définir un taux de déformation dynamique (valeur crête) qui a pour expression :

-

Pour rester dans le domaine de linéarité du matériau (loi de Hooke vérifiée) et de l'appareil, ce taux ne doit pas dépasser une valeur critique. À l'opposé, un taux de déformation dynamique choisi trop faible peut être responsable de signaux « bruités » diminuant la précision de la mesure.

Exemple : l'essai du paragraphe 9.2 applique la consigne

Un autre essai, représenté par la figure ci-dessous, met en évidence le comportement linéaire (loi de Hooke) et non linéaire d'un composé sous sollicitation dynamique.

Remarque : considérant la composition du matériau, la présence de certaines substances (charges, additifs...) en quantité importante peut diminuer le domaine de linéarité des polymères ; on parle à la limite de viscoélasticité non linéaire. À l'opposé, le comportement d'un élastomère « pur » (sans charges ni additifs, non réticulé) est dit viscoélastique linéaire.

Description de l'éprouvette en traction-compression

Certaines précautions doivent être observées pour obtenir un bon mesurage :

- préparation : étant à l'état solide pour l'essai en traction-compression, l'éprouvette peut être préparée par découpage, moulage ou fraisage ;

- forme : parallélépipède, cylindre, film, fibre, etc. ; les surfaces doivent être planes et tous les angles à 90° (l'éprouvette doit être la plus symétrique possible) ;

- aspect : doit être exempt de défauts ;

- mesure des dimensions : leur détermination est importante pour connaître avec exactitude la valeur des modules ;

- fixation : par ses faces extrêmes sur le porte-échantillon (composé de deux pièces), par collage ou pincement.