Turboréacteur - Définition

La liste des auteurs de cet article est disponible ici.

Pollution

Pollution sonore

Le turboréacteur est la principale source de pollution sonore des avions, mais pas la seule. Les volets et les trains d'atterrissage ont un impact non négligeable, au décollage et à l'atterrissage. En outre, même si on estime que moins de 10 % de la gêne acoustique est due aux aéronefs, les turboréacteurs, et plus globalement les moteurs d'avions, génèrent des sons de très basses fréquences qui sont mal atténués par la distance et les murs des maisons modernes. Des progrès significatifs ont néanmoins été réalisés depuis 50 ans puisque le niveau sonore des avions a diminué de plus de 10 dB aussi bien au décollage ou à l'approche qu'en vol.

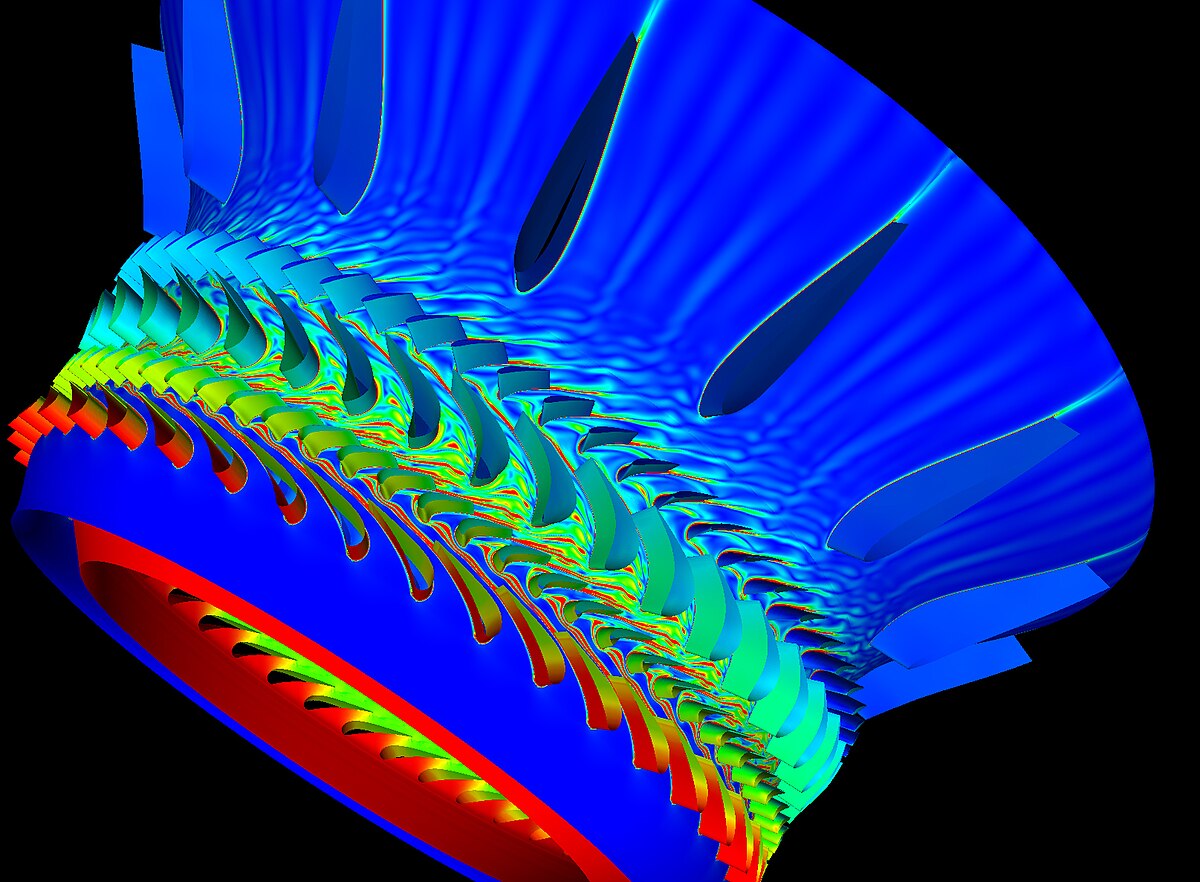

Le turboréacteur génère deux types de bruit : celui dû à l'éjection des gaz et celui induit par les interactions entre les aubes tournantes et les différents conduits. Le second devient prépondérant sur le premier lors des phases de décollage ou d'approche. Étant donné que le but est de réduire les émissions sonores dans les zones habitées, les études portent donc sur la réduction de ce deuxième type de bruit.

L'un des programmes les plus connus destinés à réduire les émissions sonores des turboréacteurs est le projet européen « Resound » d'absorption acoustique active. Le principe du projet est de créer une onde de même structure spatiale — c'est-à-dire de même fréquence, de même amplitude et possédant la même directivité — que le bruit de raie de la soufflante, mais déphasée de 180°. Pour cela, un mode acoustique identique au mode d'interaction est généré grâce à une grille de contrôle constituée de tiges radiales. Bien que le niveau acoustique des harmoniques soit augmenté à cause de la création de nouveaux sons d'interaction, le gain fondamental atteint 8 dB.

D'autres projet plus récents, comme le « LNA-2 » pour Low Noise Aircraft 2, s'intéressent davantage au rayonnement acoustique en aval. Débuté en janvier 2005, le programme s'appuie sur une caractérisation expérimentale et numérique pour réduire les effets de ce rayonnement.

Pollution atmosphérique

Les émissions polluantes issues de la combustion du kérosène sont l'un des problèmes majeurs du turboréacteur pris « à bras le corps » par les ingénieurs. Néanmoins, ils doivent être relativisés, puisque le trafic aérien ne représente que 5 % des émissions polluantes au voisinage des habitations, et que le CO émis ne contribue à l'effet de serre du globe terrestre qu'à hauteur de 2 %. Les effets des traînée de condensation sont « sensibles, mais à préciser ».

Toutefois, la pollution aérienne en haute altitude pourrait avoir bien plus d'impact sur l'environnement et notamment sur l'amincissement de la couche d'ozone. En effet, 75 % des émissions des turboréacteurs ont lieu en vol de croisière dans la troposphère et la basse stratosphère.

Technique

Principe

Un turboréacteur fonctionne sur le principe d'action-réaction. La variation de vitesse de l'air entre l'entrée et la sortie du réacteur crée une quantité de mouvement (dénommée poussée) vers l'arrière du moteur qui, par réaction, — d'où le terme de moteur à réaction — engendre le déplacement du moteur, donc du véhicule sur lequel il est fixé, vers l'avant.

Pour réaliser cette différence de vitesse entre l'entrée et la sortie, le turboréacteur fonctionne sur le même principe qu'une hélice d'avion, à ceci près qu'il utilise l'énergie fournie par la combustion du kérosène pour maintenir en mouvement l'hélice et pour éjecter des gaz à grande vitesse.

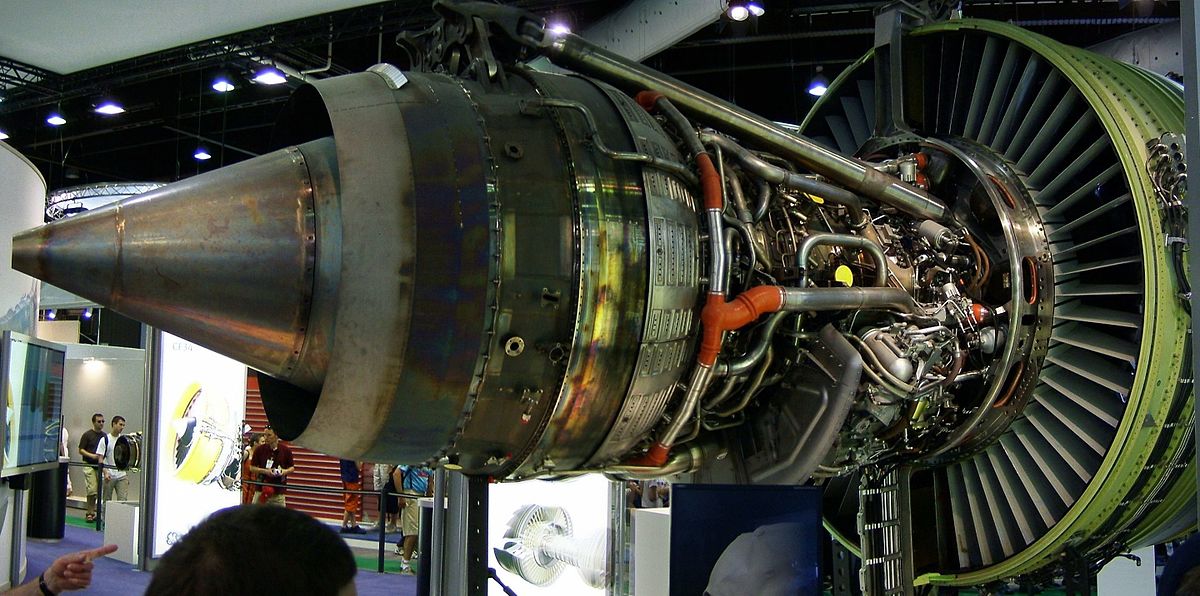

Le turboréacteur fonctionne sur le principe des turbines à gaz. À l'admission, l'air est aspiré par la soufflante puis comprimé. Du kérosène est ensuite injecté dans l'air au niveau de la chambre de combustion puis enflammé, ce qui permet de fortement dilater les gaz. Ces derniers s'échappent du turboréacteur par la tuyère qui, en raison de sa section rétrécissante, accélère la vitesse de l'air. L'air passe au préalable par une turbine permettant d'entraîner l'axe de turbine, qui à son tour fait tourner la soufflante ; et ainsi de suite.

À l'image des moteurs automobile, le turboréacteur réalise ainsi un cycle continu à quatre temps — admission, compression, combustion et détente/échappement — théoriquement décrit par le cycle de Brayton. Ce cycle est constitué d'une compression adiabatique réversible, d'une transformation isobare réversible, d'une détente adiabatique réversible et d'une transformation isobare réversible.

Calcul de la poussée

La poussée d'un turboréacteur peut être calculée approximativement à partir de l'équation :

![]()

où

, débit massique de l'air passant dans le moteur, le débit du carburant étant négligeable (kg/s)

, débit massique de l'air passant dans le moteur, le débit du carburant étant négligeable (kg/s)- Vsortie, vitesse de sortie des gaz de la tuyère (m/s)

, vitesse d'entrée des gaz dans le compresseur (m/s)

, vitesse d'entrée des gaz dans le compresseur (m/s)

![]() représente la poussée de la tuyère, tandis que

représente la poussée de la tuyère, tandis que ![]() correspond à la force de traînée de l'entrée d'air. Ainsi, pour que le turboréacteur crée une poussée vers l'avant, il faut que la vitesse des gaz d'échappement soit supérieure à celle de l'aéronef.

correspond à la force de traînée de l'entrée d'air. Ainsi, pour que le turboréacteur crée une poussée vers l'avant, il faut que la vitesse des gaz d'échappement soit supérieure à celle de l'aéronef.

Une même poussée peut être obtenue avec un débit plus faible et une vitesse d'éjection du gaz plus élevée, ou au contraire, un débit plus élevé à moindre vitesse. Il est cependant plus avantageux de favoriser le débit plutôt que la vitesse. En effet, toute l'énergie cinétique contenue par le gaz sortant est perdue pour l'avion. L'idéal serait donc de réduire cette énergie à zéro, ce qui correspond à un gaz sortant à vitesse nulle par rapport à l'air ambiant, c'est-à-dire à une vitesse proche de celle de l'avion lui-même. En outre, l'énergie thermique contenue par le gaz est également perdue. Il est ainsi important de convertir au maximum cette énergie sous forme d'énergie cinétique, via une tuyère adaptée, ce qui se traduit par une réduction de la température du gaz.

C'est la raison du développement des turbopropulseurs, et des réacteurs double flux munis d'une très large soufflante. Leur débit est plus élevé et la température des gaz plus basse. Pour une même poussée, leur rendement plus élevé permet une moindre consommation de carburant, une moindre charge en carburant, donc une charge utile supérieure.

Poussée et consommation

La gamme des différents turboréacteurs est assez vaste, tout comme les valeurs de leur poussée. Dans la gamme des avions de transport civil, le plus petit turboréacteur, le TRS 18-1 de Microturbo (division du groupe Safran), atteint entre 120 et 160 daN, tandis que le plus imposant, le GE90-115B, fabriqué par General Electric, développe plus de 40 000 daN. Pour ce qui est des avions de combat, la gamme est beaucoup plus restreinte. Le Pratt & Whitney F119, l'un des réacteurs les plus puissants dans ce domaine, développe entre 9 800 et 15 600 daN, tandis que le Snecma M88 équipant le Rafale développe de 5 000 à 7 500 daN.

La consommation en carburant des turboréacteurs augmente proportionnellement avec la poussée de ces derniers. C'est la raison pour laquelle la consommation spécifique, c'est-à-dire le rapport consommation/poussée, est privilégiée pour caractériser un turboréacteur. Les moteurs de dernières générations présentent pour la plupart un ratio de 0,55 en vol de croisière. Cette valeur, pour un Boeing 777 équipé de deux GE90 parcourant 10 000 km à une moyenne de 1 800 L/100 km, équivaut à environ 5 L/100 km par passager, soit autant qu'une petite automobile.

Contraintes de fonctionnement

Les turboréacteurs sont des machines de conception très complexe qui doivent supporter des sollicitations thermiques, mécaniques et vibratoires intenses et répondent à de fortes contraintes d'exploitation. Les caractéristiques ne sont pas données de façon précise par les constructeurs mais on peut estimer entre 200 °C et 2 000 °C les températures de fonctionnement.

Ces contraintes nécessitent donc des matériaux adaptés à chaque zone. De façon générale, la turbine haute pression est soumises aux conditions les plus sévères (températures et pressions élevées). Les pièces dans cette zone sont en général à base d'alliage de nickel et de cobalt. Dans les zones plus froides, l'acier et le titane sont davantage utilisés. Les surfaces internes, notamment celles des aubes et des carters, sont de surcroit protégées par des revêtements afin augmenter la durée de vie des matériaux.

Le développement des turboréacteurs s'est d'ailleurs fait surtout grâce à la maîtrise des matériaux qui composent la conduite des gaz, car ce sont eux les plus fortement sollicités. Cette connaissance des matériaux permet d'obtenir des pièces d'une résistance mécanique maximale pour un poids minimal. Encore aujourd'hui, il s'agit d'une des applications qui demandent la plus haute technicité dans le domaine de la science des matériaux : pièces en titane, aubes en alliage monocristallin, traitements thermiques, etc.