Silicium - Définition

La liste des auteurs de cet article est disponible ici.

Histoire

Un des composés du silicium, la silice (dioxyde de silicium), était déjà connu dans l'Antiquité. La silice a été considérée comme élément par les alchimistes puis les chimistes. C'est un composé très abondant dans les minéraux.

Du silicium a été isolé pour la première fois en 1823 par Jöns Jacob Berzelius. Ce n'est qu'en 1854 que Henri Sainte-Claire Deville obtient du silicium cristallin.

Production industrielle du silicium

Le silicium n'existe pas naturellement à l'état libre sur la Terre, mais il est très abondant sous forme d'oxydes, par exemple la silice ou les silicates. Le silicium est extrait de son oxyde par des procédés métallurgiques, et son niveau de pureté dépend de son utilisation finale.

Pureté du silicium

On distingue trois niveaux de pureté du silicium, désignés en fonction de l'utilisation :

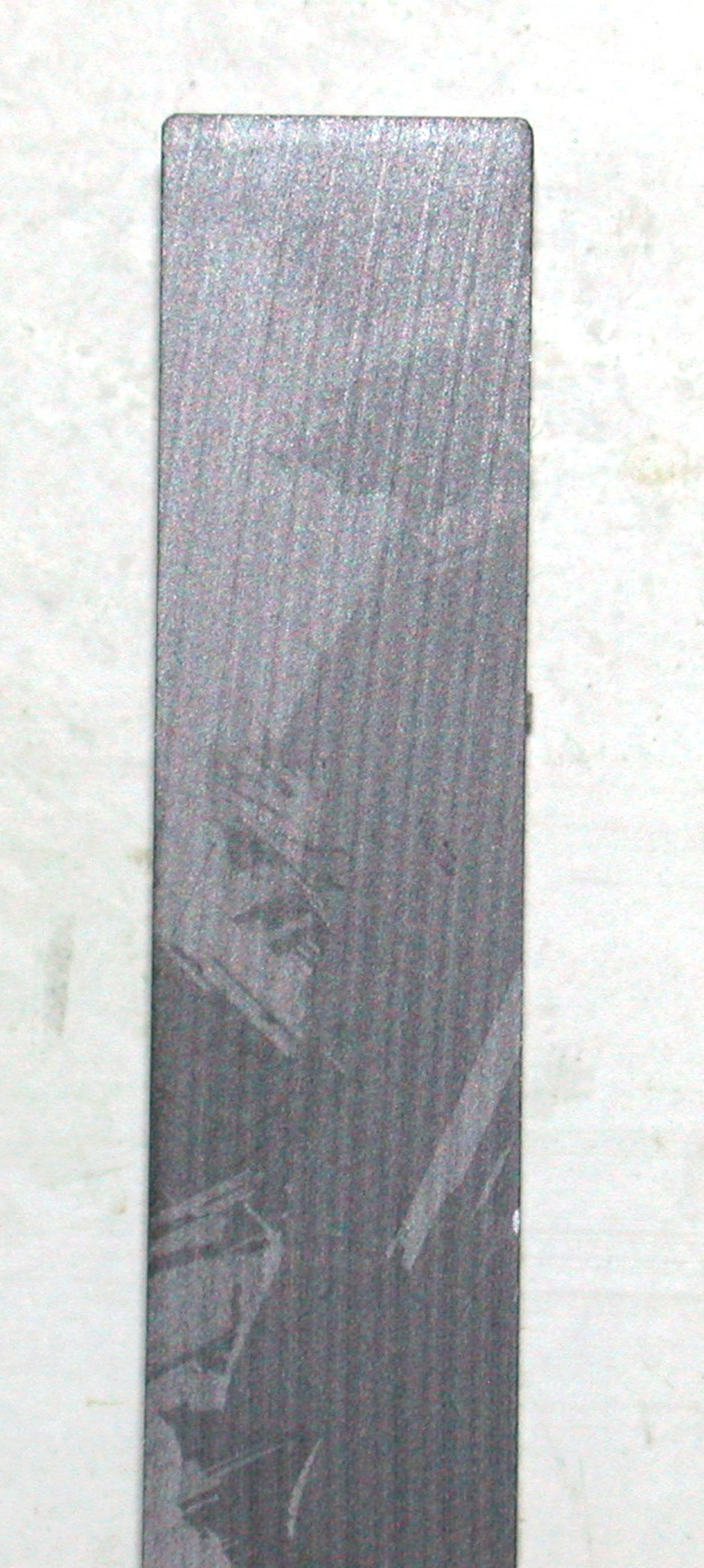

- silicium métallurgique (pureté 99 %), noté MG-silicium (en anglais : metallurgical grade) ;

- silicium de qualité solaire (pureté 99,999 9 %), noté SoG-silicium (solar grade) ;

- silicium de qualité électronique (pureté 99,999 999 99 %), noté EG-silicium (electronic grade).

Production du silicium métallurgique

Pour obtenir du silicium libre (parfois appelé improprement « silicium métal » pour le distinguer du ferrosilicium), il faut le réduire ; industriellement, cette réduction s'effectue par électrométallurgie, dans un four à arc électrique ouvert dont la puissance peut aller jusqu'à environ 30 MW. La réaction globale de principe est une réaction de carboréduction :

-

-

- SiO + C → Si + CO.

-

La réalité est plus complexe, avec des réactions intermédiaires conduisant par exemple à la formation de SiC, de SiO (instable).

En pratique, le silicium est introduit sous forme de morceaux de silice (galets, ou morceaux de quartz filonien), en mélange avec des réducteurs tels que le bois, le charbon de bois, la houille, le coke de pétrole. Compte tenu des exigences de pureté des applications finales, la silice doit être relativement pure (faible teneur en oxyde de fer en particulier), et les réducteurs soigneusement choisis (houille lavée par exemple).

Le mélange est déversé dans un creuset de plusieurs mètres de diamètre, où plongent des électrodes cylindriques en carbone (trois le plus souvent) qui apportent la puissance électrique et permettent d'atteindre les très hautes températures dont les réactions recherchées ont besoin (autour de 3 000 °C dans la région de l'arc électrique, à la pointe des électrodes).

Le silicium obtenu est recueilli dans des « poches », à l'état liquide, grâce à des orifices pratiqués dans le creuset.

Il est ensuite affiné dans ces poches, par injection d'air pour oxyder l'aluminium et le calcium.

Puis il est séparé du « laitier » (oxydes produits au cours des différentes étapes du procédé et entraînés avec le silicium) avant d'être solidifié :

- soit par coulée en lingotières ou sur une surface plane ;

- soit par granulation à l'eau (le silicium liquide est alors versé dans de l'eau et les gouttes de silicium se solidifient en petits granules : opération relativement délicate).

Les réactions intermédiaires conduisant à la réduction du silicium produisent aussi une très fine poussière de silice amorphe, qui est entrainée par les gaz chauds (essentiellement air et dioxyde de carbone) émis par le four ; dans les installations modernes, ces gaz sont filtrés pour recueillir cette poussière de silice amorphe, qui est utilisée comme élément d'addition dans les bétons à haute performance.

Selon les applications, le silicium est utilisé sous forme de morceaux (production des alliages aluminium-silicium) ou sous forme de poudre obtenue par broyage (production des silicones).

Le silicium pour électronique est obtenu à partir du silicium électrométallurgique, mais nécessite une étape chimique (purification réalisée sur des silanes) puis un ensemble de purifications physiques, avant le tirage des monocristaux.

Préparation pour l'industrie électronique

Préparation du Si pur

L'opération s'effectue à partir du trichlorosilane (SiHCI), ou du tétrachlorure de silicium (SiCl), ou du tétraiodure de silicium (SiI), etc. Par exemple, en attaquant du siliciure de cuivre à 300 °C par de l'acide chlorhydrique il se forme du trichlorosilane ; ce corps est purifié par une distillation très poussée ; il est ensuite décomposé à 950 °C en présence d'hydrogène ; on obtient des blocs compacts de silicium très pur (procédé Pechiney).

Préparation du monocristal

On désire obtenir des monocristaux de type N ; or le silicium obtenu chimiquement contient toujours quelques traces de bore et il est de type P ; on le cristallise donc et on le transforme en semi-conducteur de type N.

Principe

On place dans un creuset en quartz une quantité de silicium correspondant sensiblement au poids du monocristal à obtenir ; on ajoute le dopeur donneur d'électrons ; aucune impureté ne doit perturber la cristallisation ; l'opération doit donc se dérouler dans une enceinte hermétiquement close, d'une propreté « chirurgicale », et dans une atmosphère neutre, ou sous vide.

Réalisation

Autour de l'enceinte isolante en quartz est placé l'inducteur d'un générateur haute fréquence qui permet de porter le mélange Si-dopeur à la température de fusion, soit 1 500 °C environ. Lorsque la fusion est totale, l'opération de cristallisation peut commencer ; à cet effet, un système mécanique de précision présente le germe monocristal au contact du bain, puis le soulève verticalement, très lentement, tout en lui imprimant une très lente rotation qui aide à l'homogénéisation. Le germe entraîne le silicium qui se trouve alors soustrait à l'action de l'induction HF ; le Si se refroidit donc et cristallise suivant l'ordonnancement fixé par le germe.

L'opération est très délicate ; la vitesse de levage doit être constante afin de ne pas perturber la formation du cristal ; la température du bain doit être également constante, à 0,1 °C près (et ceci vers 1 500 °C). L'homogénéisation, aidée par les deux mouvements de levage et de rotation, est primordiale ; en effet, à mesure que l'opération progresse, le bain voit sa concentration en impuretés augmenter parce que ces dernières présentent plus d'affinité pour la phase liquide que pour la phase solide.

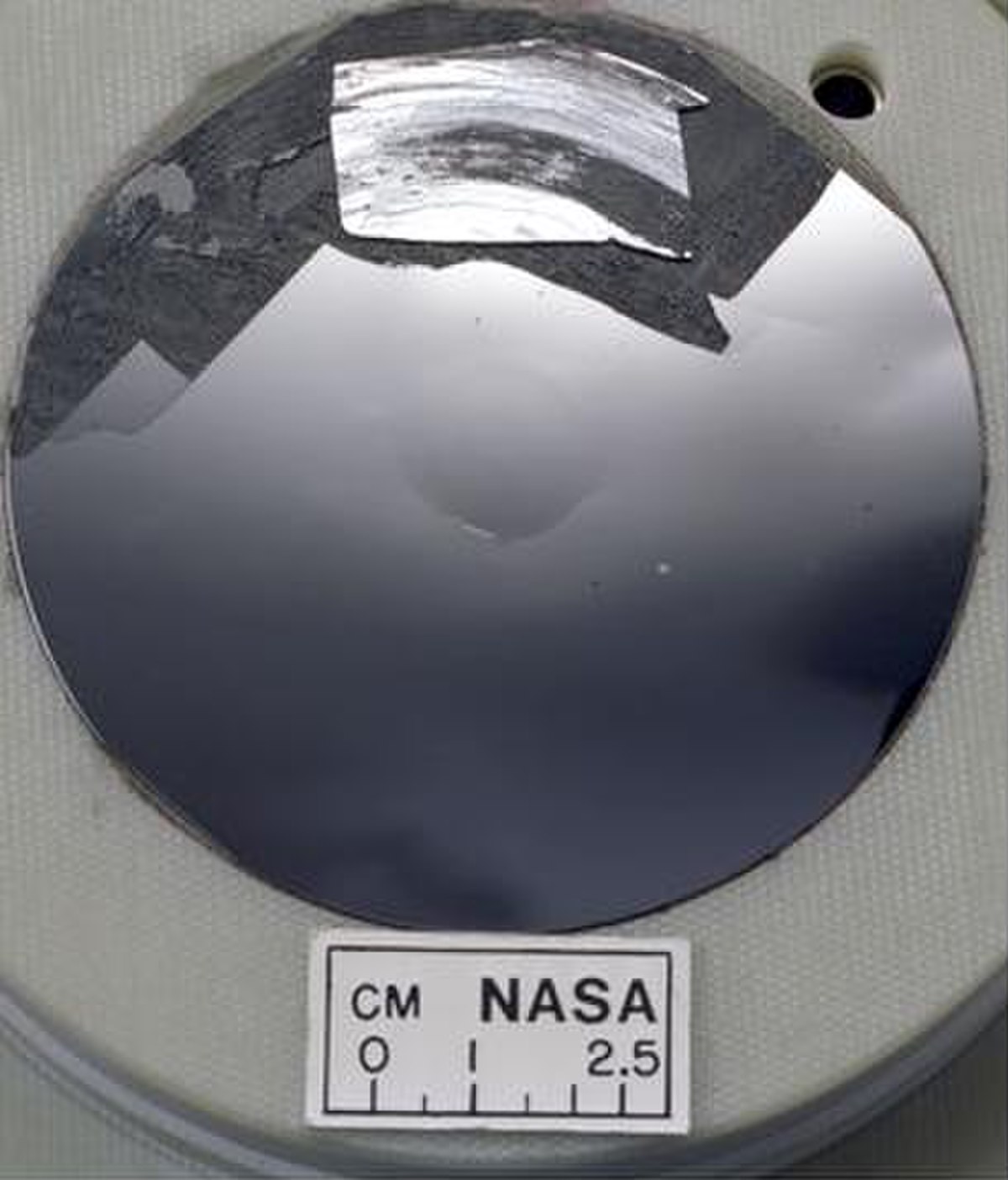

Le monocristal obtenu se présente sous la forme d'un cylindre à peu près régulier, pouvant atteindre 30 cm de diamètre ; on le sectionne à ses deux extrémités : la tête, qui est très pure, servira de germe pour une opération ultérieure ; le bas, qui risque de ne pas être assez pur, est rejeté.

Préparation des plaquettes (wafers)

Conditions à remplir

Du fait du prix très élevé du silicium monocristallin, il faut éviter la perte de matière pendant la préparation des wafers. Celles-ci sont très fragiles ; il faut donc éviter toute contrainte pouvant les déformer ou les briser. Par ailleurs, l'état de surface des wafers doit être aussi parfait que possible. Enfin le traitement ne doit pas « polluer » le monocristal.

Tronçonnage

Le silicium est découpé en plaquettes (wafers) de 0,2 à 0,3 mm d'épaisseur au moyen d'une scie circulaire diamantée de grande précision. Le travail s'effectue dans l'eau afin d'éviter tout échauffement et toute pollution. Les déchets étant importants, les boues sont filtrées et la poudre de silicium est récupérée et utilisée à nouveau.

Rodage des faces

Il a pour but d'éliminer les irrégularités de surface provoquées par les grains de poudre de diamant lors du tronçonnage ; il s'effectue avec de la poudre de carbure de silicium. Après le rodage mécanique, un rodage chimique vient supprimer les dernières irrégularités sur la couche superficielle qui peut avoir été polluée. À cet effet, on utilise des bains d'acides (acides fluorhydrique et nitrique) ; puis les wafers sont rincées soigneusement et séchées. Cette attaque chimique peut être remplacée ou complétée par un polissage électrolytique.

Découpage des pastilles

On découpe les plaquettes (wafers) en un très grand nombre de pastilles, avec précision, la largeur du trait de découpe étant aussi faible que possible (0,125 à 0,15 mm). Les bavures de découpage sont ensuite éliminées par attaque chimique suivie d'un rinçage.