Pulvérisation cathodique - Définition

La liste des auteurs de cet article est disponible ici.

Autres utilisations

Si la technique de pulvérisation cathodique est utilisée pour déposer des matériaux sur un substrat, elle peut être utilisée pour d'autres motifs.

Gravure

Le plasma généré peut servir à graver un substrat. Il s'agit d'une technique de gravure dite « sèche » ou « physique », qui présente l'avantage d'une forte anisotropie, contrairement aux gravure humides.

Analyse

La spectrométrie de masse à ionisation secondaire (SIMS) fonctionne sur le même principe que la pulvérisation cathodique.

Types de dépôt par pulvérisation

Les sources de pulvérisation sont habituellement des magnétrons qui utilisent des champs forts électriques et magnétiques pour emprisonner des électrons près de la surface du magnétron, qui est connu comme la cible. Les électrons suivent des trajectoires hélicoïdales autour des lignes de champ magnétique subissant plus de collisions ionisantes avec les éléments neutres gazeux près de la surface de cible, que cela ne se produirait autrement. Le gaz de pulvérisation est inerte, typiquement l’argon. Le supplément d’ions argon créés par suite de ces collisions conduit à une vitesse de dépôt plus élevée. Il signifie aussi que le plasma peut être maintenu à une plus basse pression. Les atomes pulvérisés sont électriquement neutres et donc insensibles au piège magnétique. L’accumulation de charges sur des cibles isolantes peut être évitée par l’utilisation de la pulvérisation RF (RF Sputtering) dans laquelle le signe de la polarisation anode-cathode est changé à haute vitesse. La pulvérisation RF fonctionne bien pour produire des films d’un oxyde très isolant mais seulement avec la dépense supplémentaire des alimentations pour la pulvérisation RF et des réseaux s’adaptant à l’impédance.

Des champs magnétiques parasites fuyant des cibles ferromagnétiques perturbent aussi le processus de pulvérisation. Des canons de pulvérisation spécialement conçus avec de très puissants aimants permanents doivent souvent être utilisés en compensation.

La pulvérisation par faisceau d’ions [Ion-beam Sputtering (IBS)]

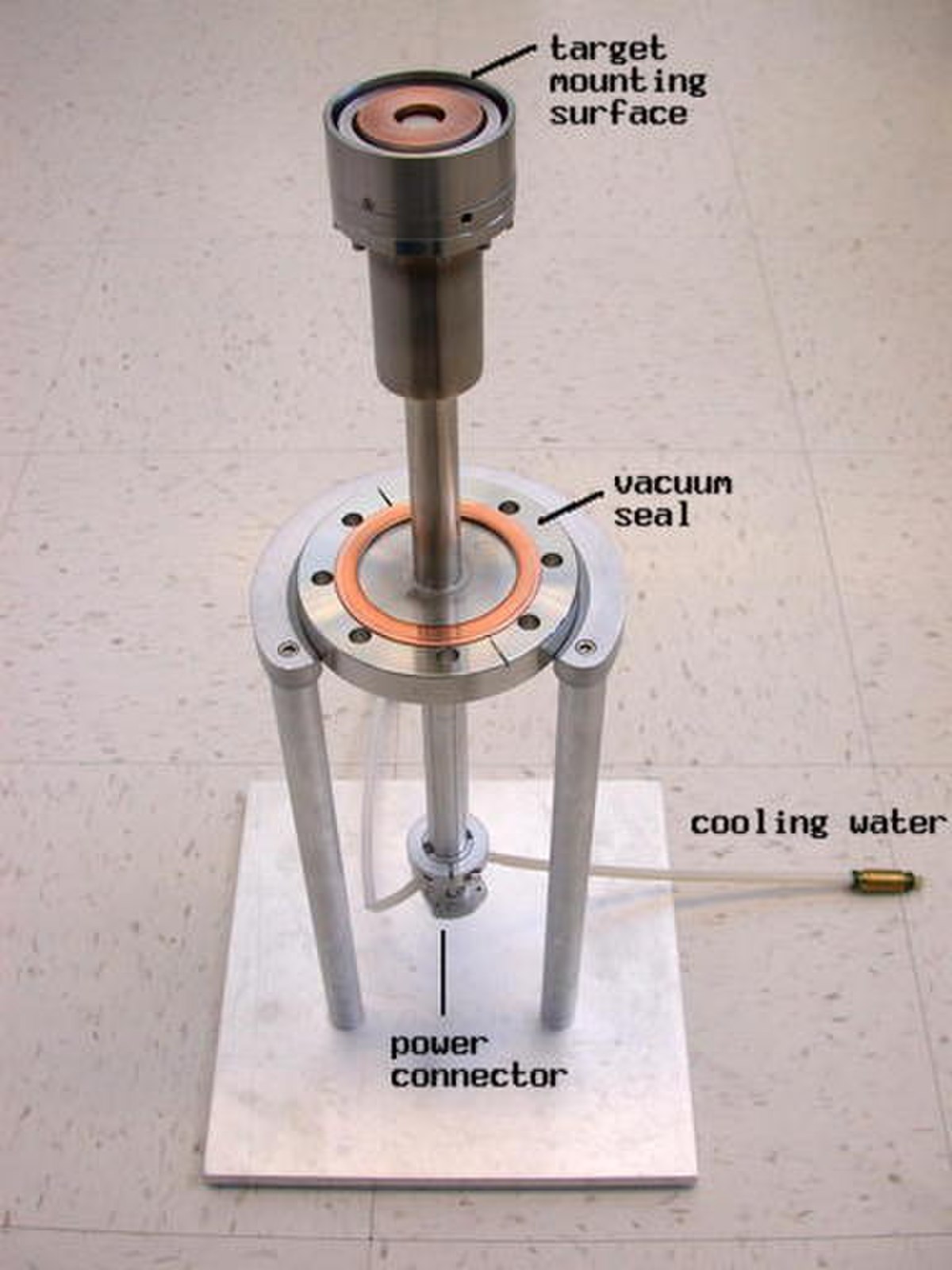

Une méthode dans laquelle la cible est extérieure à la source ionique. Une source peut fonctionner sans aucun champ magnétique comme dans le cas d’une mesure chaude d’ionisation de filament (cathode chaude). Dans une source Kaufman des ions sont générés par la collision avec des électrons qui sont confinés dans un champ magnétique comme dans un magnétron. Ils sont alors accélérés par le champ électrique émanant d’une grille, vers une cible. Lorsque les ions quittent la source ils sont neutralisés par les électrons provenant d’un second filament. IBS présente un avantage car l’énergie et le flux d’ions peuvent êtres contrôlés indépendamment. Comme le flux qui frappe la cible se compose d’atomes neutres, des cibles conductrices ou isolantes peuvent être pulvérisées. IBS a trouvé une application dans la fabrication des têtes en couche mince pour des unités de disques. Le principal inconvénient de IBS est l’importance de la maintenance nécessaire pour garder la source d’ions en état de fonctionnement.

Pulvérisation réactive

Fait référence à une pulvérisation où le film déposé est formé par réaction chimique entre le matériau de la cible et un gaz introduit dans la chambre à vide. Des films d’oxyde et de nitrure sont souvent fabriqués en utilisant la pulvérisation réactive. La composition du film peut être contrôlée en faisant varier les pressions relatives des gaz inertes et réactifs. La stœchiométrie du film est un paramètre important pour des propriétés fonctionnelles telles que la contrainte dans SiNx et l’indice de réfraction de SiOx. Le conducteur transparent d’oxyde d’indium et d’étain est utilisé en optoélectronique et dans les piles solaires réalisé par pulvérisation réactive.

Dépôt assisté par canon à ion [ion-assisted deposition (IAD)]

Dans cette technique le substrat est exposé à un faisceau d’ions secondaires opérant à une pression inférieure à celle du canon à pulvérisation. Habituellement une source de Kaufman comme celle utilisée en IBS fournit le faisceau secondaire. La technique IAD peut être utilisée pour déposer du carbone sous sa forme diamant sur un substrat. Tous les atomes de carbone qui atterrissent sur le substrat sans se lier correctement à la structure cristalline du diamant seront chassés par le faisceau secondaire. La NASA a utilisé pour faire une expérience en déposant des films de diamant sur des pales de turbines dans les années 1980. L’IAD est utilisée dans d’autres importantes applications industrielles telles que le traitement de surface avec du carbone amorphe tétraédrique sur les plateaux des disques durs et les transitions dures de revêtement nitrure métal sur les implants médicaux.

HiTUS (High Target Utilisation Sputtering Haute utilisation des cibles de pulvérisation)

Cette technologie est une évolution majeure de la traditionnelle technologie magnétron de déposition de couches minces largement utilisée dans les domaines de l’industrie et de la recherche. Un processus basé sur la génération à distance d’un plasma à haute densité. Le plasma est généré dans une chambre latérale ouvrant sur la chambre principale contenant la cible et le substrat à revêtir. Pour augmenter l’adhérence et préparer le substrat, des contaminants volatils sur la surface du substrat sont enlevés, en dirigeant le jet faisceau de plasma sur le substrat. Avant le dépôt, la cible est nettoyée par pulvérisation dans un plasma pur d'argon pour éliminer des oxydes/contamination. Comme le plasma est généré à distance, et non à partir de la cible elle-même (comme dans la pulvérisation conventionnelle utilisant le magnétron), le courant d’ions à la cible est indépendant de la tension appliquée à la cible.

Le processus offre une multitude d’avantages comparés aux techniques traditionnelles de pulvérisation tels que :

- utilisation de la cible à 95 % de façon homogène sur toute sa surface (pas de sillon creusé dans la cible (racetrack)) ;

- augmentation de la vitesse de dépôt en particulier pour des diélectriques déposés par pulvérisation réactive ;

- processus de pulvérisation réactive contrôlé très simplement - absence de système de régénération (le courant ionique de la cible est indépendant de la tension appliquée sur le cible) ;

- meilleure précision des dépôts ;

- meilleur contrôle des caractéristiques du film avec des propriétés proches de celles du matériau déposé dans la masse ;

- meilleur contrôle de l’état de surface : lissage ;

- niveaux élevés de reproductibilité cet de répétabilité ;

- plus haute vitesse de production ;

- possibilité de production en ligne ou roll-to-roll avec la possibilité de multicouches ;

- contrainte dans le dépôt aisément contrôlable, de la compression à la tension, ou nulle entre ces deux possibilités ;

- processus à basse température autorisant un dépôt sur des substrats organiques ;

- le processus peut aisément être intégré dans beaucoup d’installations existantes de pulvérisation.

Dépôt très précis de la couche mince sur des substrats de grande dimension

Un des problèmes majeurs rencontré lors du dépôt de la couche mince est son aptitude à recouvrir des substrats de grande dimension tout en obtenant les résultats très précis des dépôts mono- ou multicouches. La technologie plasma pulvérisation cathodique/(sputtering) HiTUS (High Target Utilisation Sputtering/Haute utilisation des cibles de Sputtering) associée à celle de la cible linéaire a démontré une amélioration majeure dans les résultats escomptés tels que la précision, l’uniformité, le contrôle de la contrainte tant en compression qu’en tension en passant par la contrainte nulle, et la rugosité sur des substrats mesurant jusqu’à et même au-delà de 50 à 60 cm. La cible linéaire permet le développement d’un processus linéaire sur une large surface avec les mêmes avantages que la technologie HiTUS pour les processus roll-to-roll ou en ligne.