NERVA - Définition

La liste des auteurs de cet article est disponible ici.

Fonctionnement

Carburant nucléaire

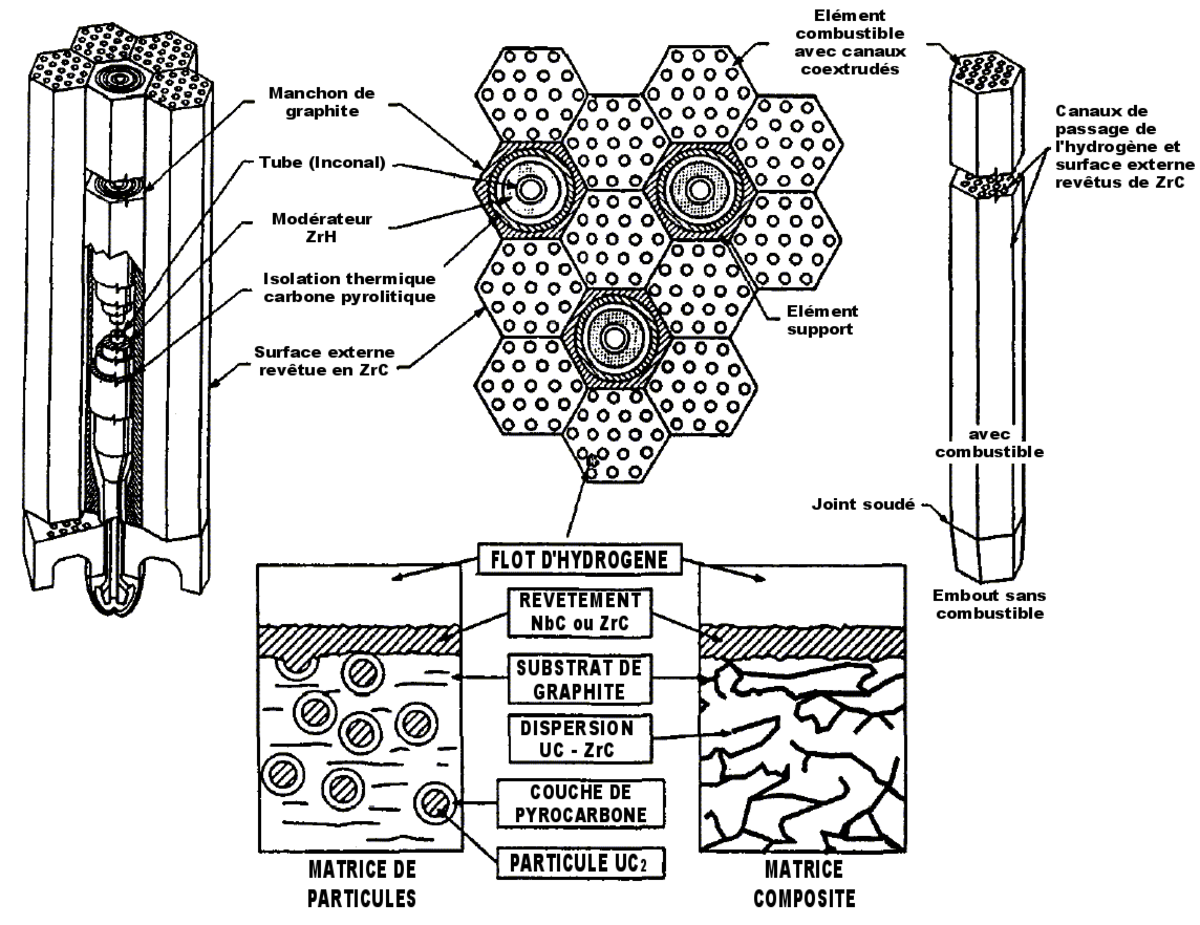

Le combustible nucléaire est constitué d'un substrat de graphite, ensemencé de particules micrométriques de dioxyde d'uranium UO2 (KIWI A à B4D), ou de perles de 100 µm de carbure d'uranium UC2 enrobées de carbone pyrolitique (KIWI B4E, NERVA, Phoebus et Pewee). Dans la version ENABLER, le combustible est en matrice composite de graphite contenant 35% volumiques de dispersion de carbure d'uranium et de zirconium (U, Zr)C.

Le matériau se présente sous la forme de barreaux percés de canaux de passage, obtenues par extrusion d'un mélange farine de graphite-combustible-résine liante. Les barreaux sont ensuite cuits lentement pour lier la résine, puis fortement pour les re-graphiter.

Le choix du substrat de graphite était justifié par ses caractéristiques neutroniques et sa résistance aux hautes températures. Cependant, l'hydrogène réagit à son contact et entraîne une corrosion importante du cœur, c'est pourquoi les barres sont revêtues d'une pellicule de 0,05 mm de carbure de niobium ou de carbure de zirconium. Le revêtement est réalisé par dépôt chimique en phase vapeur, ou par insertion dans les canaux de tubes de niobium transformés en couche de carbure NbC par chauffage jusqu'à la température d'eutectique carbone+niobium.

Néanmoins, ce revêtement n'empêche pas complètement la dégradation du cœur par divers mécanismes (corrosion et diffusion), d'environ 1 g/min pour l'ensemble d'un réacteur NRX. Dans NRX-A6, une fine couche de molybdène est ajoutée sur les barres pour combler les micro-fissures de la couche protectrice, diminuant les pertes à 0,2 g/min.

Avec ENABLER, la structure composite du combustible et la couche protectrice en ZrC diminuent encore les pertes grâce à des coefficients de dilatation plus compatibles, préservant ainsi le revêtement de déformations mécaniques fissurantes ou décollantes.

Dans la conception finale, l'assemblage est réalisé autour de barreaux spécifiques refroidis par le circuit de régénération. Ces barreaux permettent de relier 2 à 6 barreaux de combustible et contiennent un élément modérateur constitué de d'hydrure de zirconium (ZrH). Ainsi, la puissance du réacteur assemblé peut être réglée non seulement par la longueur des barreaux (90 cm ou 1,30 m), mais aussi par la proportion de barres d'assemblages (de 1/6 à 1/2).

Voie d'écoulement

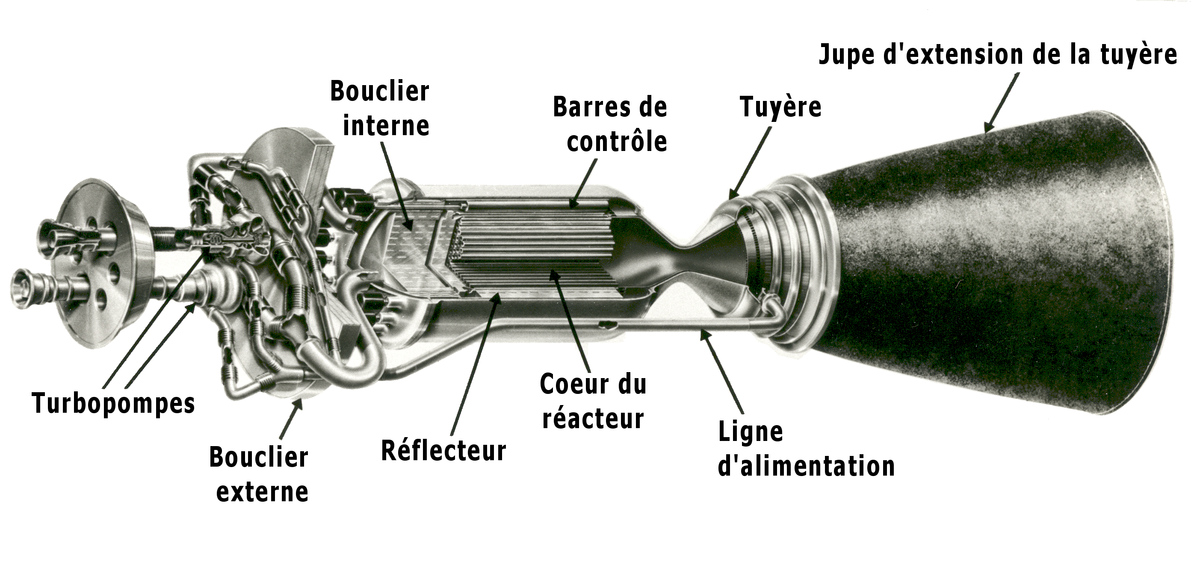

En régime établi, l'hydrogène emprunte le circuit suivant :

- poussé par la pression du réservoir jusqu'au moteur en passant par un cardan permettant d'orienter la poussée du réacteur ;

- comprimé par des turbopompes ;

- passe par le circuit de régénération de la tuyère ;

- remonte par la double paroi du col de la tuyère pour être distribué dans les organes périphériques du réacteur (réflecteur de neutrons, barres de contrôle et enceinte pressurisée) ;

- remonté au sommet du réacteur, l'hydrogène est envoyé dans le cœur d'où il s'échappe surchauffé vers la tuyère ;

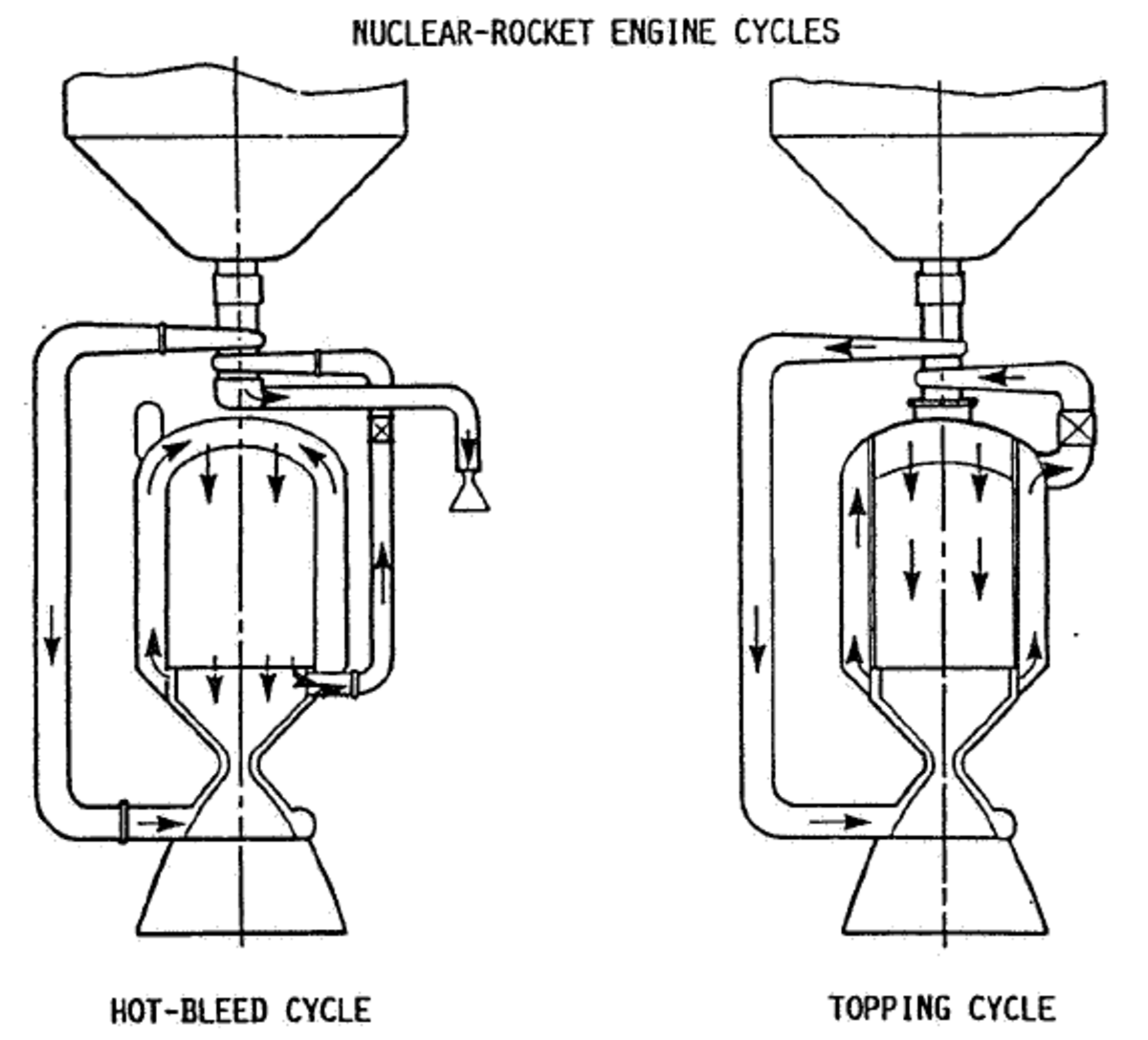

L'entraînement des turbopompes est assuré par un cycle à prélèvement chaud (hot bleed cycle) : de l'hydrogène chauffé par le réacteur est soutiré avant le col de la tuyère pour entraîner les turbopompes puis est rejeté dans l'espace. Ce flot d'hydrogène représente environ 3% du débit, il s'échappe avec une enthalpie moindre et ne contribue que très marginalement à la propulsion, il pénalise donc l'impulsion spécifique.

Cette conception, choisie pour des raisons de simplicité, peut être améliorée en utilisant un cycle à passage intégral amont (full flow topping cycle) dans lequel les turbines sont entraînées par l'hydrogène chauffé avant son entrée dans le réacteur. Ce principe plus efficace était jugé faisable mais ne fut pas expérimenté.

Si ce cycle ne gaspille aucun fluide, il souffre en revanche d'une limitation inhérente aux dimensions du moteur NERVA : soit le circuit de régénération ne chauffe pas suffisamment le fluide et le débit de la pompe est limité, réduisant la poussée envisageable ; soit on prélève plus de chaleur au niveau du col de la tuyère pour développer plus de puissance au niveau de la pompe, au détriment de la température du fluide éjecté par la tuyère, réduisant alors l'impulsion spécifique.

Plusieurs solutions permettaient d'envisager néanmoins le cycle amont avec un réacteur NERVA. On préconisa par exemple d'ensemencer le réflecteur avec du combustible nucléaire afin d'augmenter la température périphérique du réacteur. La solution la plus citée consiste à diviser le flot d'hydrogène sortant des pompes : une partie passe dans le circuit de régénération et ne prélève à la tuyère que la quantité de chaleur nécessaire à la préservation des matériaux ; l'autre partie est envoyée dans le cœur du réacteur par le circuit des tubes de support du combustible puis vers les turbopompes ; l'alimentation est alors implémentée par l'augmentation de la puissance du réacteur, sans incidence sur la poussée ou l'impulsion.