Moteur Wankel - Définition

La liste des auteurs de cet article est disponible ici.

Technique

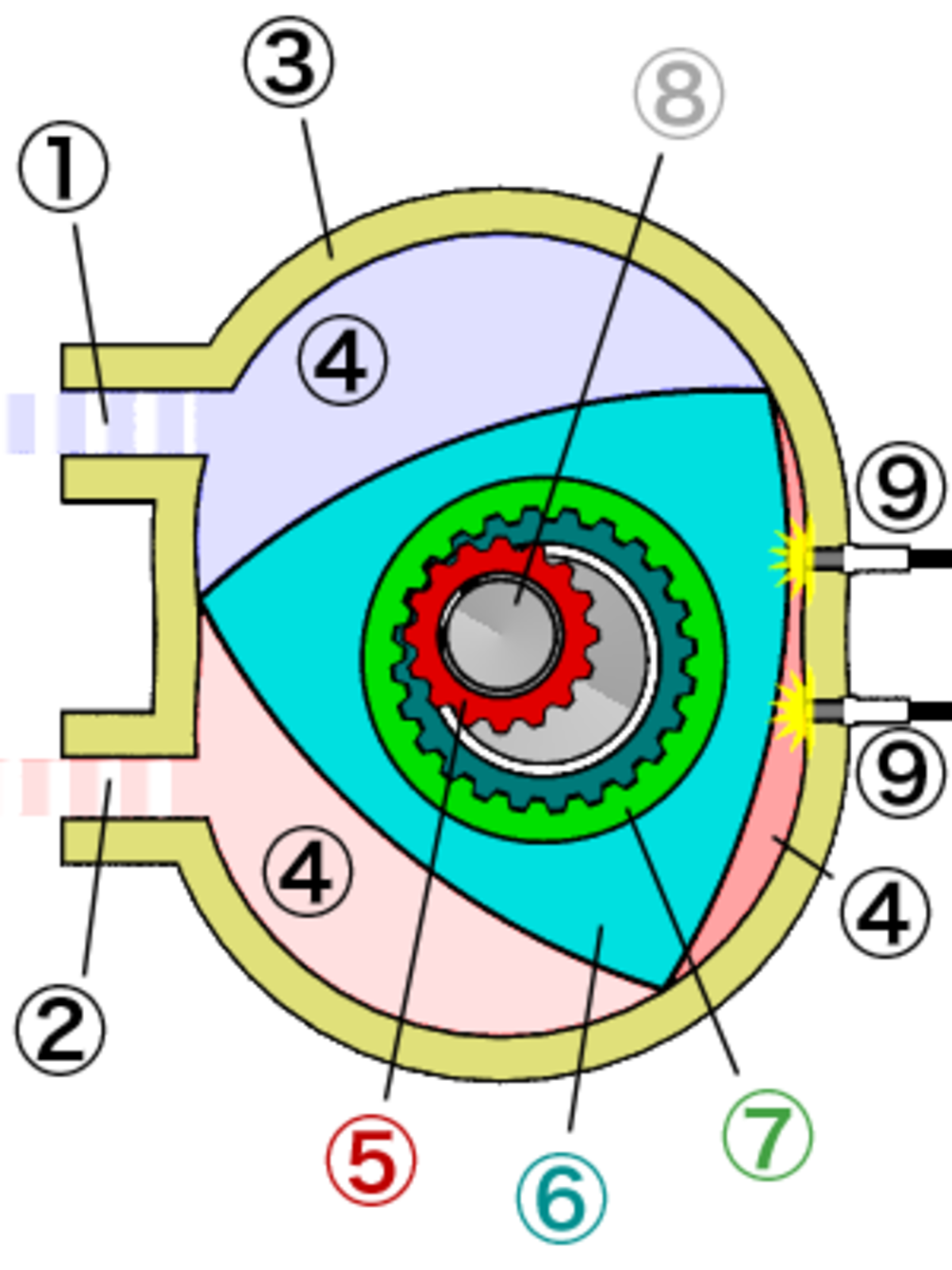

Fonctionnement global

Ce moteur à combustion interne improprement désigné par les non-spécialistes comme un moteur rotatif est un moteur à piston rotatif ou moteur volumétrique à engrenages équilibré. Il s'agit du seul de ce type qui ait connu un développement industriel. Moteur à quatre temps, il fonctionne avec un mélange d'air et d'essence, à l'image des moteurs à allumage commandé.

Le piston tourne dans la trochoïde délimitant ainsi trois chambres dont les volumes varient en fonction de la position angulaire du piston. Chacune des trois faces du piston va s'écarter puis se rapprocher du carter, permettent de réaliser les opérations de compression et de détente. La couronne dentée du piston engrène un pignon fixe par rapport au bâti tandis que le vilebrequin, solidaire du piston au niveau d'un palier, permet de transmettre le couple aux roues. L'excentricité permet de régler le « rapport volume » de compression/volume de détente.

Le moteur ne comporte pas de soupapes, mais deux lumières comme un moteur à deux temps si bien qu'il ne compte que 5 pièces en mouvement contre 85 pour un moteur classique à 4 cylindres. Ces lumières, fermées puis ouvertes tour à tour par le passage du piston, permettent pour l'une, l'admission des gaz frais, et pour l'autre, l'échappement des gaz brûlés. La lumière d'admission peut être placée soit à travers la trochoïde (« admission périphérique ») soit à travers le flasque (« admission latérale »).

Dans une admission périphérique, les lumières sont ouvertes ou fermées par les segments d'arête. Ce type d'admission offre une plus faible résistance à l'écoulement des gaz étant donné que la direction de cet écoulement ne s'oppose pas à la révolution du piston. Dans une admission latérale, le piston est responsable de l'ouverture ou non de la lumière d'admission. Ce dernier type d'admission est soumis à des contraintes liées aux dimensions du piston, au positionnement des segments flancs — il faut éviter le chevauchement des segments flancs avec la lumière pour une bonne lubrification des segments — la direction de l'écoulement des gaz, etc. En revanche, cette admission maximise le temps et la surface d'ouverture.

Allumage

Dans un moteur Wankel, les bougies d'allumage ont généralement tendance à s'encrasser lors d'une utilisation à faible charge du moteur. En effet, à l'inverse d'un moteur quatre temps où le PMH de balayage permet le nettoyage de la bougie, le moteur Wankel, tout comme le moteur deux temps, ne possède pas de temps de « nettoyage ».

Deux bougies par rotor sont généralement utilisées pour déclencher la combustion du mélange air-essence afin d'augmenter la vitesse d'inflammation du mélange. Étant donné que la chambre de combustion est très aplatie, l'ajout d'une bougie supplémentaire permet d'améliorer la combustion et la propagation du front de flamme. De surcroît, une meilleur combustion diminue l'émission de polluants et notamment la production d'hydrocarbures.

Lubrification

À l'image des moteurs à allumage commandé classiques, l'huile est stockée dans un carter située en dessous du moteur. Une pompe, entraînée par le moteur, permet d'aspirer l'huile puis de la refouler dans l'arbre moteur où elle lubrifie paliers, excentriques et pistons (couronnes dentées et pignons fixes).

Les segments de flanc et les segments d'arêtes du rotor sont quant à eux lubrifiés d'une manière particulière. Un doseur injecte de l'huile dans l'admission, avant les gaz frais, selon une quantité définie en fonction du régime moteur et de l'ouverture des papillons du carburateur. Pour éviter d'éventuelles lacunes de lubrification, de l'huile est incorporée dans l'essence dans une proportion inférieure à 1 %.

Systèmes d'étanchéité

Dans un moteur Wankel, plusieurs dispositifs distincts sont utilisés pour assurer l'étanchéité. Les deux flancs triangulaires du piston présentent deux segments joints, un entre l'excentrique et le flasque d'une part, et un entre l'excentrique et le rotor d'autre part. Par ailleurs, situés à faible distance des bords curvilignes, des segments flancs (« side seal ») sont encastrés afin de retenir les gaz et empêcher leur pénétration au niveau du vilebrequin. Ces derniers segments sont maintenus dans leur positon contre les parois de la gorge grâce à des bandes d'acier ondulées.

Une différence majeure entre le moteur Wankel et les moteurs 4 temps classiques réside dans l'espacement entre les différents segments des pistons — éloignés dans le premier cas, proches dans le second. Cette important « entre segment » du moteur Wankel permet de maintenir, par l'intermédiaire d'un canal reniflard à soupape, une pression faible — de l'ordre de 200 millibars — aux éventuels gaz ayant franchi les premiers segments. Par ce procédé, une résistance « naturelle » s'applique au passage entre les résidus de combustion et l'huile.

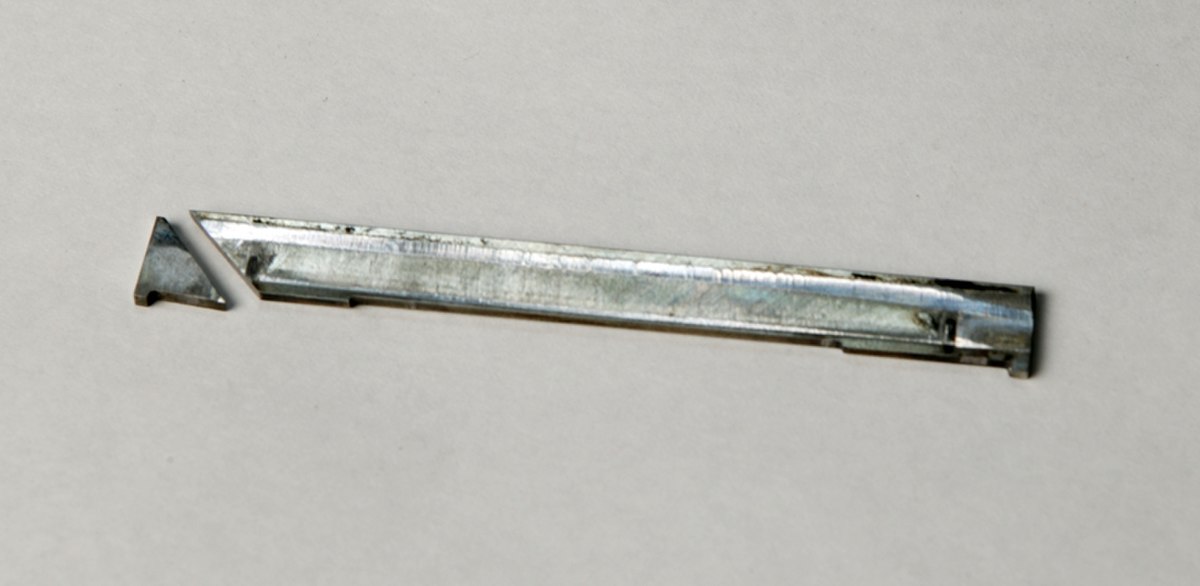

Les trois sommets du rotor sont également munis d'un segment d'arête (« apex seal »), afin d'assurer l'étanchéité entre les différentes chambres et éviter le passage des gaz entre ces dernières. Étant donné qu'ils sont exposés à des pressions élevées et soumis à des contraintes importantes dues aux frottements avec le rotor, les segment d'arête ont fait l'objet d'une étude poussée pour améliorer son efficacité et notamment sa durabilité. Ce type de segment se compose généralement de trois parties : une barrette transversale logée dans une gorge, plaquée contre le stator par une lame d'acier incurvée, munie à chacune de ses extrémités d'un segment d'angle (« corner seal »). Ces derniers sont placés dans des barillets, maintenus en contact sur le flasque par un ressort. Les segments d'arête sont généralement constitué d'un matériau en carbone auto-lubrifiant.

Refroidissement

La température de la surface intérieure de la trochoïde est importante à prendre en compte car elle conditionne la formation d'une fine couche d'huile nécessaire à la lubrification, ainsi que le bon fonctionnement des segments d'arête. Étant donné que la surface en contact avec les gaz brûlés est plus importante sur le moteur Wankel que sur le moteur 4 temps classique, il est nécessaire de prévoir un refroidissement particulier non seulement pour la trochoïde, mais également pour le piston.

La trochoïde et les flasques sont ainsi percés de part et d'autre pour permettre la circulation des fluides (eau ou air en général). La circonférence de la trochoïde est également percée, tandis que les flasques sont creusés.

Performances

Les moteurs sont parfois caractérisés par leur constante K, dénommée « constante trochoïde », définie par K = R / e. Cette constante donne une bonne indication des paramètres moteurs tels que l'angle maximal de rotation, le taux de compression optimal théorique εth, les dimensions extérieures du carter, etc. Cette constante est généralement comprise entre 6 et 8. Bien sûr, plus la constante K est élevée, plus εth est élevé.

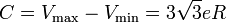

La cylindrée du moteur, de façon analogue à un moteur alternatif classique, est la différence entre le volume maximal Vmax et le volume minimal Vmin formé entre le rotor et la trochoïde. En utilisant les équations de la trochoïde, il est possible de démontrer que le volume V de la chambre de travail (« Working chamber ») est donné par la formule suivante :

![V(\alpha) = \frac{\pi}{3}e^2 + eR\left[2 \cos\left(\varphi_{\mathrm{max}}\right)-\frac{3\sqrt{3}}{2}\sin\left(\frac{2}{3}\alpha+\frac{\pi}{6}\right)\right] + \left(\frac{2}{9}R^2+4e^2\right){\varphi_{\mathrm{max}}}](https://static.techno-science.net/illustration/Definitions/autres/7/725dfc7eb21303a36fa5bbf1d00b4815_aecf011171548f9bb74b3bea3fba17f9.png)

où φmax = arcsin(3 / K) est l'angle d'oscillation maximal. On obtient ainsi la cylindrée du moteur C et le rapport de compression εth :

Néanmoins, cette cylindrée n'est pas directement comparable à celle des autres moteurs car un moteur alternatif effectue un cycle thermodynamique en deux rotations contre trois pour le moteur Wankel. Pour permettre la comparaison, une cylindrée équivalente est généralement définie en prenant les deux tiers du produit de la cylindrée unitaire du moteur Wankel multipliés par le nombre de chambres et par le nombre de rotors.