Jauge de déformation - Définition

La liste des auteurs de cet article est disponible ici.

Constituant de la jauge

Selon son utilisation (environnement, précision...), différents matériaux peuvent être utilisés.

Le corps d'épreuve

Le corps d'épreuve est la partie qui subira les déformations. Il est donc préférable d'utiliser un matériau facilement déformable afin d'obtenir un signal de forte amplitude. Il faut également éviter de sortir de la gamme de déformation élastique de celui-ci pour éviter tout risque de déformation permanente.

Certain aciers alliés (E4340 par exemple) donnent une bonne précision et une excellente résistance à la fatigue mais doivent être protégés de la corrosion alors qu'un acier inoxydable n'a pas ce problème mais est moins homogène et donc moins précis. Il est également possible d'utiliser des capteurs en aluminium pour des capteurs de faibles capacités.

Le support

Le support fait le lien entre le corps d'épreuve et la pièce déformée. Il doit donc répondre à des caractéristiques bien spécifiques : déformation facile, bonne aptitude au collage et un coefficient de variation relativement faible. On peut ici utiliser des résines époxydes ou des polyimides.

La colle

Elle réalise la liaison entre le support de la jauge et le corps d'épreuve. Elle a également le rôle d'isolant. La colle est choisie en fonction du support.

La jauge

Le matériau composant les jauges doit avoir une bonne résistance à la fatigue une aptitude au soudage et une bonne tenue en température. On utilise les matériaux suivants :

- Constantan (alliage 55% Cu, 45% Ni), couramment utilisé. Il supporte des températures de 200 °C.

- Karma (alliage 74 Ni, 20 Cr, 3% Cu, 3% Fe), meilleure sensibilité et peut être utilisé jusqu'à 350 °C.

- Platine – Tungstène (92% Pt, 8% W), plus cher mais présente une meilleure résistance à la fatigue. Il reste donc pour des utilisations spécifiques.

- Semi-conducteurs (Silicium). Ils ont une sensibilité bien meilleure (50 à 100 fois plus) mais ont une moins bonne linéarité et sont plus sensibles aux variations de température.

La mesure

Piézorésistance

La piézorésistance est le changement de conductibilité d'un matériau dû à une contrainte mécanique. Elle a été mise en évidence pour la première fois par Lord Kelvin en 1856.

La piézorésistance dans les semi-conducteurs a été découverte sur un cristal de silicium en 1954.

Explication

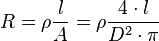

La résistance électrique d'une jauge cylindrique est donnée par :

avec :

- ρ, résistivité du conducteur

- l sa longueur

- A l'aire de sa section

- D, le diamètre de la section.

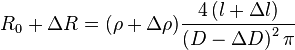

Donc après déformation de la jauge, on obtient :

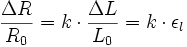

On peut alors exprimer la variation relative de la résistance par :

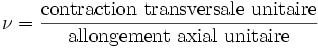

Avec k, la sensibilité d'un appareil piézorésistant, dépend principalement du constituant de la jauge et

Piézorésistance des métaux

La piézorésistance d'un capteur métallique est due au changement de géométrie dû à la contrainte mécanique. Ce facteur géométrique du capteur se représente par la variable k :

où

Même si les variations sont relativement faibles, elles permettent d'utiliser ces capteurs (jauge de contrainte) sur une large gamme d'utilisation.

Piézorésistance dans les semi-conducteurs

La variable k d'un semi-conducteur peut-être cent fois supérieure à celle des métaux. Les semi-conducteurs généralement utilisés sont le germanium et le silicium (amorphe ou cristallisé).

Une contrainte appliquée sur du silicium va modifier sa conductibilité pour deux raisons : sa variation géométrique mais aussi sur la conductibilité intrinsèque du matériau. Il en résulte une amplitude bien plus importante que pour des capteurs métalliques.

Piézorésistance des capteurs en silicium

La piézorésistance des semi-conducteurs a été utilisée avec un grand nombre de matériaux (germanium, silicium polycristalin ou amorphe…). Le silicium étant aujourd'hui largement utilisé dans les circuits intégrés, l'utilisation des capteurs à base de silicium est largement répandue et permet une bonne intégration des jauges de contraintes avec les circuits bipolaires ou CMOS.

Cela a permis une grande gamme d'utilisation de la piézorésistance. Beaucoup d'appareils commerciaux comme les capteurs d'accélération utilisent des capteurs en silicium.

Piézorésistance ou piézorésistor

Les piézorésistances ou piézorésistors sont des résistances variables faites à partir d'un matériau piézorésistant et sont utilisées pour les jauges de contraintes, couplées avec un pont de Wheatstone.

Application à la mesure

La mesure ne peut s'effectuer directement car les variations de conductibilité de la jauge sont trop faibles pour être mesurées directement avec un ohmmètre. Il est nécessaire de faire un montage en pont de Wheatstone.

Schéma à venir

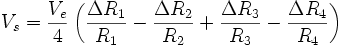

Soit un circuit constitué de quatre résistances R1,R2,R3,R4 montées en pont. On alimente par une source électromotrice Ve suivant la diagonale AC. À l'équilibre la tension Vs est nulle mais la variation d'une quelconque des résistance fait apparaître une tension Vs entre B et D.

Pour de très faibles variations (de l'ordre du microohms pour les jauges de contraintes), la sortie Vs est proportionnelle aux variations relatives ΔR / R de chacune des résistances. En négligeant les termes d'ordres supérieurs, elle vaut :

Dans la pratique, ces résistances sont souvent d'autres jauges (une, deux ou quatre).

L'alternance des signe + et - caractérise la propriété fondamentale des ponts : deux résistances adjacentes agissent en sens opposé et deux résistances opposées agissent dans le même sens. On peut donc réduire les variations parasites (comme la température) et avoir une meilleure précision.

Un capteur à quatre jauges permet d'avoir encore une meilleure précision qu'un capteur à une jauge. Dans la pratique, le nombre de jauges est souvent dicté par la géométrie de la pièce.

On distingue trois montages différents selon le nombre de jauges mis en place.

Montage

Montage en Quart de pont

Dans le montage en quart de pont, on ne dispose que d'une jauge et trois résistances viennent en complément avec l'électronique associée. Ce montage est le plus simple et le moins cher mais présente de nombreux inconvénients :

- La jauge étant éloignée des autres résistances, il faut prendre en compte la résistance induite par la longueur de câble.

- La tension alimentant la jauge diminue de la somme des variations de tension rencontrées sur les câbles de liaison. À l’entrée de la jauge, elle est largement inférieure à celle qui sort de l’amplificateur. La sensibilité du capteur (qui varie proportionnellement à la tension d’alimentation) s’en trouve alors amoindrie…

- La résistance du câblage ajoute également une atténuation du signal et donc une perte d'information. Par exemple, un câble de 100 m conduit à une variation de 10 %.

Des corrections sont indispensable à ce type de montage tel que l'étalonnage "shunt" du système de mesures.

Montage en demi-pont

Le montage demi-pont est couramment utilisé lorsque l'on souhaite faire des corrections en température sur matériaux à mesurer. Il est aussi utilisé pour supprimer la composante de traction lors de mesures de flexion.

Montage en pont complet

Soit le fil spiralé de longueur L, de diamètre d et de section S. Sa résistance est R=ro

Donc les variations relatives de la résistance s'écrivent :