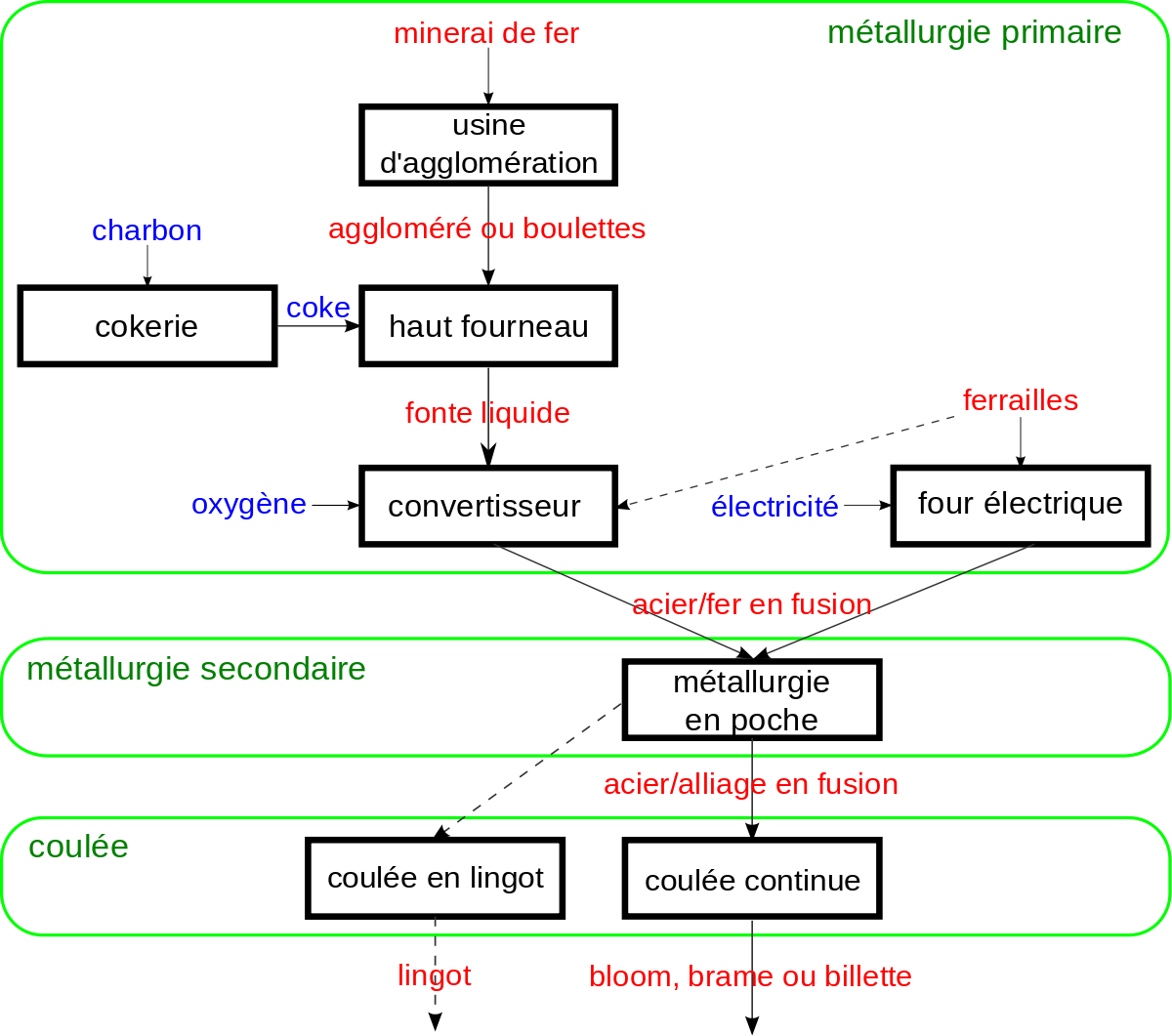

Histoire de la production de l'acier - Définition

La liste des auteurs de cet article est disponible ici.

L'aciérie moderne

Le retour limité à la réduction directe

Les premières méthodes de réduction du minerai de fer dans les bas fourneaux, qui se faisaient sans fusion complète du métal, étaient dues à l'incapacité d'atteindre de hautes températures. Dans un contexte d'énergie de plus en plus chère, l'idée d'éviter l'étape de fusion, a priori peu utile puisque le fer n'est commercialisé que sous forme solidifiée, a fait l'objet de recherches plus poussées dans les années 1960.

En effet, le diagramme d'Ellingham montre que dès 1 000 °C, l'équilibre de Boudouard permet d'avoir une réduction efficace du minerai en atmosphère réductrice riche en CO et H2.

Cette atmosphère peut être créée à partir du craquage à haute température du gaz naturel, qui remplace alors le charbon comme matière première pour l'agent réducteur. Dans le cas d'un procédé continu (cas du procédé MIDREX par exemple), le gaz chaud est soufflé au bas d'un fourneau, alors que les minerais sont chargés à son sommet. C'est donc un réacteur à contre-courant proche d'un haut fourneau à la différence près que la fusion n'est pas nécessaire : le fer est extrait à l'état solide à la base du four.

Un autre intérêt de certaines méthodes est de permettre la fabrication de fer là où du gaz naturel est abondant et le charbon cokéfiable indisponible. Les procédés de réduction directe sont donc une alternative au haut fourneau, même si l'étape de fusion par four électrique devient souvent nécessaire pour l'obtention d'alliages.

Sur ce principe, un certain nombre de procédés ont vu le jour :

- processus de réduction directe fonctionnant jusqu'à 1 000 °C et où les gaz réducteurs sont générés à l'extérieur de la chambre de réduction ; on y distingue :

- les fourneaux continus où la charge se déplace dans le four (wiberg-soderfors, MIDREX, HYL III, Armco, NSC, Purofer),

- les fourneaux à lit fixe (HYL I et II),

- les réacteurs à lit fluidifié (FIOR, HIB) ;

- processus de réduction directe fonctionnant entre 1 000 °C et 1 200 °C, où les gaz réducteurs sont générés par des hydrocarbures injectés dans la chambre de réduction :

- les fours clos (Krupp-Renn, Krupp-CODIR, ACCAR, DRC, LS-RIOR),

- les fours rotatifs (INMETCO, salem, SL/RN),

- les cornues (Hoganas, Kinglor-Metor),

- les réacteurs à lit fluidifié (FIOR, HIB) ;

- procédés de fonte directe, au-delà de 1 300 °C :

- Procédé à plasma, au-delà de 1 530 °C :

- à arc non transféré (plasmasmelt, plasmared),

- à arc transféré (ELRED, EPP, SSP, The Toronto System, réacteur à film plasma tombant).

Tous ces procédés et leurs variantes visent à améliorer le rendement thermique de l'installation, à l'adapter aux minerais les plus pauvres ou inaptes à l'utilisation dans des hauts fourneaux (comme les sables, qui ne sont pas assez perméables au passage du gaz réducteur)… Certains intègrent une fusion après la réduction directe, pour produire de la fonte liquide comme un haut fourneau (procédés COREX, SL/RN…)

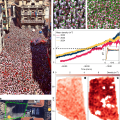

Malgré une forte expansion et de nombreux développements (d'où le nombre de procédés évoqués), la réduction directe n'a jamais atteint 10 % de la production mondiale de d'acier. Cette proportion est appelée à baisser, les nouvelles capacités de production se construisant essentiellement en Chine où la disponibilité en coke ne pose aucun problème.

En outre, la complexité (voir la photo) et la faible capacité des installations ne permet à aucun de ces procédés d'être l'alternative économique aux investissements énormes liés à l'exploitation des hauts fourneaux.

L'aciérie à l'oxygène

En 1895, Carl von Linde réussit la liquéfaction de l'air. Indépendamment de cette démarche, Georges Claude met en service le 23 avril 1905 un procédé industriel de liquéfaction de l'air. Les brevets déposés par chaque chercheur autorisent la production industrielle, et surtout économique, de grandes quantités d'oxygène et d'azote liquide. Des entreprises naissent rapidement (Claude fonde Air liquide, alors que von Linde crée Linde AG et Praxair).

L'utilisation de l'oxygène pur en sidérurgie est envisagée et prônée par Georges Claude dès 1910. En effet, le soufflage d'air dans le procédé Thomas montre des inconvénients évidents :

- 78 % de l'air est composé d'azote et n'a pas de rôle utile dans la décarburation ; cette injection de gaz représente une perte thermique, compensée par le bilan exothermique de l'oxydation du carbone ;

- la faible teneur en oxygène de l'air ralenti la réaction chimique ; le soufflage dure plus longtemps puisque qu'on ne peut pas augmenter les débits sans risquer un débordement ;

- une partie de l'azote reste dissout dans l'acier liquide ; or l'azote est un élément fragilisant pour le fer.

L'aciérie à l'oxygène pur présente de nombreux avantages qui deviennent rapidement essentiels pour affronter une concurrence de plus en plus forte. En effet :

- en supprimant l'azote, l'excédent de chaleur peut être utilisé pour la fusion de ferrailles dans le convertisseur ; les fours à réverbère de Siemens et de Martin deviennent alors inutiles, puisqu'une seule installation devient capable d'affiner la fonte comme de recycler les ferrailles ; de plus, la ferraille est généralement moins chère que la fonte issue des hauts fourneaux, surtout si celle-ci vient des chûtages faits sur les installations en aval de l'aciérie ;

- les fumées de convertisseur peuvent être captées ; riches en monoxyde de carbone, ce sont des coproduits dont la combustion peut être valorisée facilement (production d'électricité ou de chaleur, cogénération) après refroidissement et dépoussiérage.

Cependant, ce procédé n'est adopté, progressivement, qu'après la Seconde Guerre mondiale : le soufflage d'oxygène pur sur un bain de fonte en fusion présente des difficultés considérables. Les développements sont menés dans deux directions différentes :

- le soufflage par le bas, au moyen de tuyères métalliques refroidies grâce au craquage d'hydrocarbures. Il s'agit là d'une modernisation du principe des convertisseurs Bessemer et Thomas ;

- les convertisseurs à soufflage par le haut, au moyen d'une lance refroidie à l'eau, et située environ 1 mètre au-dessus du bain de fonte. La difficulté réside alors essentiellement à assurer un brassage suffisant du bain d'acier pour obtenir une fusion des ferrailles et une décarburation de la fonte rapides. Plusieurs essais sont menés (convertisseur de type Kaldo où le brassage est assuré par une rotation du four suivant une cinématique comparable à celle d'une bétonnière, brassage par gaz neutres au travers de briques réfractaires poreuses, …). Finalement, Voestalpine à Linz (Autriche) développe en 1952 le convertisseur LD (Linz-Donawitz) où le brassage est assuré par le dégagement de monoxyde de carbone issu de la décarburation. Ce dégagement se fait à la surface du métal exposé à un jet vertical d'oxygène. Ce jet doit être suffisamment puissant pour créer une dépression en forme de puits dans la zone d'impact avec le bain de fonte liquide, de manière à créer une remontée du métal le long de ce puits.

La simplicité du principe développé par Voestalpine fait qu'aujourd'hui, la quasi-totalité des aciéries à l'oxygène sont dotées de convertisseurs dérivés du type LD.

En France, les derniers convertisseurs Thomas et Martin disparaissent vers 1978.

La coulée continue

L'industrialisation de la construction métallique n'a pu se faire qu'à l'aide de produits ou demi-produits standardisés, sinon similaires. Parmi eux les fils, les barres, les tôles ou les poutrelles sont débités à partir d'un produit de grande longueur issu des laminoirs.

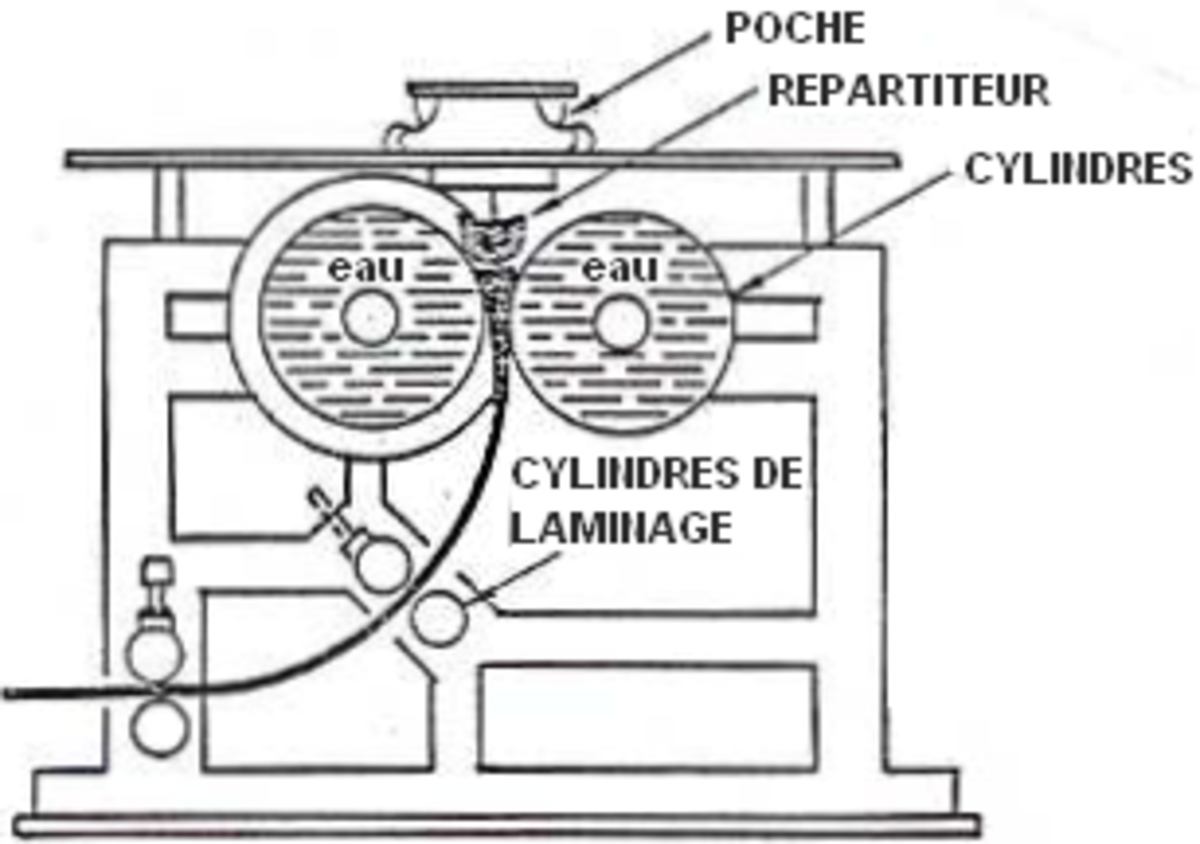

Dès 1857, Henry Bessemer dépose un autre brevet relatif à la coulée d'acier entre deux cylindres contrarotatifs et vigoureusement refroidis. L'idée, simple en apparence, ne donne cependant lieu à aucun développement : la technologie de l'époque ne propose rien pour garantir l'étanchéité latérale aux cylindres, aucune régulation ne peut gérer un système aussi rapide, les contraintes thermiques sont énormes… De fait, les premiers démonstrateurs de coulée directe de bande mince à partir d'acier liquide n'apparaissent qu'à la fin du XXe siècle et restent limités à des aciers spécifiques.

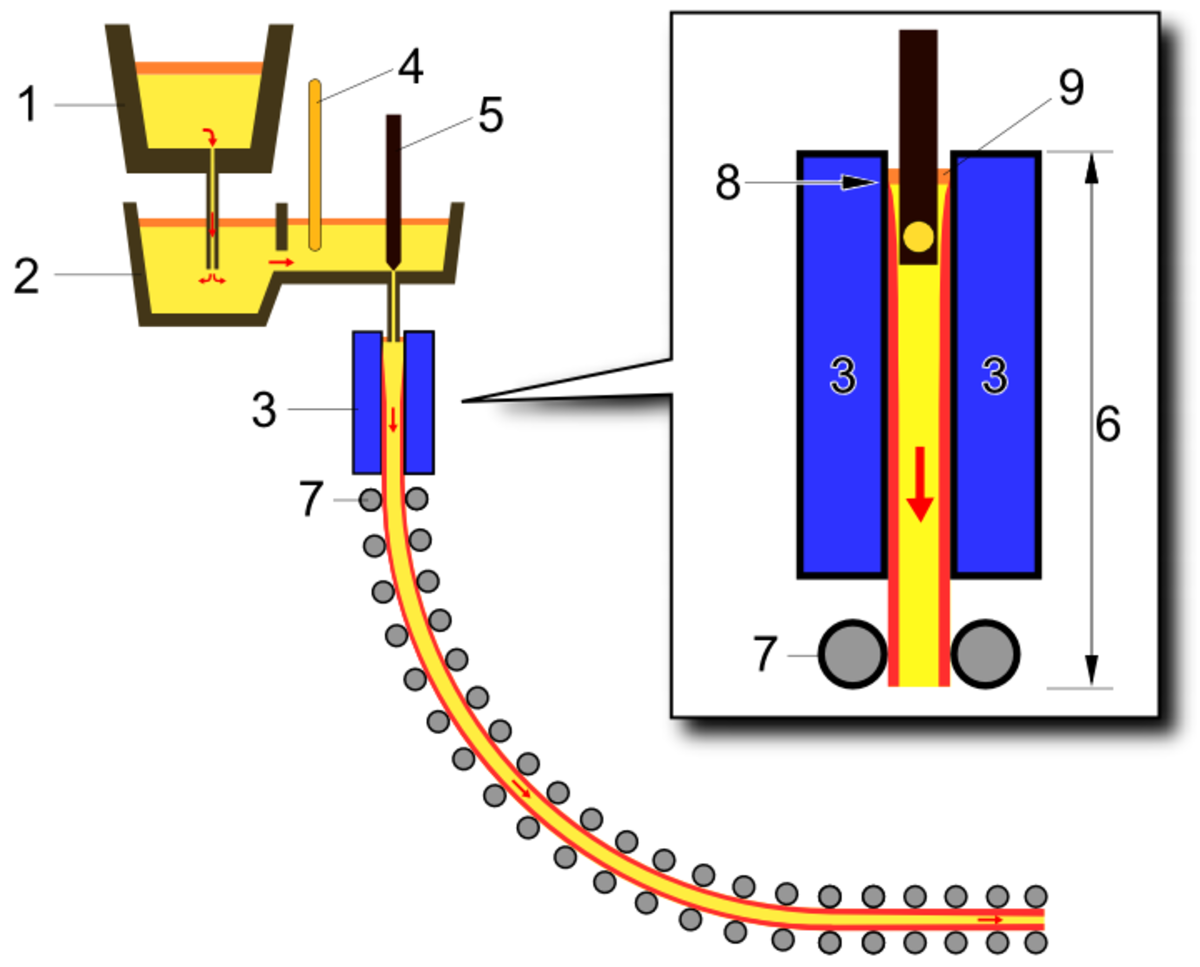

Moins exigeante car s'effectuant à de plus basse température, la coulée continue des métaux non ferreux montre la voie. La production massive d'aluminium relance le concept chez les aciéristes et, après les premiers essais des années 1940 accompagnés d'une étude sérieuse sur la faisabilité et de l'avenir du procédé, les premières coulées industrielles d'acier sont démarrées dans les années 1950. La solution consiste à couler dans un moule refroidi, la lingotière, dont le fond est fermé par le métal solidifié. La lente extraction de ce métal est compensée de manière continue par le remplissage du moule. Le risque de soudure de la peau d'acier solidifiée sur la lingotière est traitée par une oscillation verticale permanente de la lingotière et le développement de laitiers synthétiques lubrifiant le contact.

La coulée continue se généralise en Europe pendant les années 1970, plus lentement aux États-Unis et en URSS. Ses inconvénients (nécessité d'éliminer les gaz dissous dans l'acier liquide, formations de criques dues aux forts gradients thermiques, …) s'effacent devant ses avantages :

- processus continu et automatisable, économe en main-d'œuvre et plus facile à planifier que le remplissage, la solidification et le démoulage de centaines de lingots ;

- obtention directe d'un produit à la bonne section : les étapes de slabing et de blomming, qui transforment le lingot en demi-produit (brame, bloom ou billette) apte au laminage, disparaissent ;

- mise au mille très inférieure, due à l'absence de masselotte (typiquement inférieure à 1 020, contre 1 200 avec une production par coulée de lingots) ; ce point amène des économies en cascade car il se répercute sur tout l'amont de la filière… Mais cette économie, en permettant une augmentation de 18 % de la production d'acier à un moment où la demande stagne, exacerbe les surcapacités du secteur qui doit se restructurer dans la douleur.

Au cours des années 1980-1990, un important effort de recherche adapte la production de la quasi-totalité des aciers à la coulée continue, quelles que soient la composition de l'alliage et les exigences métallurgiques du client final. En effet, l'oxygène apporté par le convertisseur et dissous dans l'acier liquide devant être supprimé avant la solidification, le traitement de l'acier liquide doit alors systématiquement intégrer l'étape de calmage, qui consiste à transformer l'oxygène en oxydes. Cette opération, coûteuse et dégradant la propreté de l'acier, impacte les outils situés en amont et réoriente la recherche sur les alliages d'acier. Parallèlement, la fiabilité de cet outil extrêmement complexe continue d'être améliorée grâce à une automatisation de plus en plus poussée.

Un nouveau modèle technico-économique : l'aciérie électrique

Dès 1810, Humphry Davy avait démontré expérimentalement la possibilité de fondre le fer avec un arc électrique. Le XIXe siècle voit plusieurs ingénieurs tenter d'industrialiser ce procédé : en 1878-79, William Siemens dépose un brevet pour un type de four à arc. Les premiers fours à arc électrique modernes sont mis au point par Paul Héroult, en France, avant d'être construits dans une usine aux États-Unis en 1907. À cette époque, on envisage leur rôle essentiellement dans la production d'alliages de précision, où de faibles quantités d'alliages complexes devaient être élaborés.

En 1966, l'entreprise américaine Nuclear Corporation of America décide d'assurer ses approvisionnements en acier en rachetant quelques aciéries. Quelques années plus tard, l'entreprise devient NUCOR, ses débouchés sur l'équipement militaire perdant de l'intérêt devant l'importance de sa branche sidérurgique et surtout ses perspectives de croissance. De fait, NUCOR vient de théoriser un concept révolutionnaire : l'aciérie électrique compacte, la mini-mill.

Alors que les sidérurgistes traditionnels poursuivent la course au gigantisme des installations, et pensent avoir verrouillé l'accès au marché en soumettant la production d'acier à la capacité de gérer des investissements gigantesques, NUCOR contourne l'utilisation des hauts fourneaux en dédiant des fours électriques à la fusion de ferrailles de récupération. En aval du four, une coulée continue produit l'acier à la section la plus proche possible du produit final (brames minces pour l'obtention de tôles, section en « os de chien » pour les poutrelles…)

En effet, à cette époque, la phase d'équipement des États-Unis étant finie, d'énormes quantités de ferrailles deviennent disponibles, la récupération à l'aimant rendant leur collecte économique. Ce mélange de ferrailles refondues donne un acier de qualité médiocre, mais largement suffisante pour la plupart des applications dans le bâtiment ou l'industrie. En implantant des petites unités neuves et proches des centres de consommation, l'entreprise s'affranchit également de la mainmise des puissants syndicats de la métallurgie, qui règnent dans les vieux centres industriels proches des mines.

La fulgurante ascension de NUCOR, qui devient le premier sidérurgiste américain en deux décennies, remet en question la filière sidérurgique :

- les sidérurgistes positionnés sur les produits les moins techniques, soit disparaissent, soit remplacent leurs hauts fourneaux par des fours électriques, ce genre d'adaptations atteint cependant rarement la compétitivité d'une usine neuve et conçue dès l'origine autour d'un four électrique ;

- les parts de marché perdues mènent à des restructurations, d'autant plus douloureuses que la sidérurgie avait mal anticipé la stabilisation de la demande d'acier ;

- les hauts fourneaux migrent à proximité des gisements les plus riches : c'est la « sidérurgie sur l'eau » avec, en France, les constructions des complexes de Fos-sur-Mer et de Dunkerque fonctionnant à partir de minerais importés ; au Luxembourg, l'Arbed renonce complètement à ses hauts fourneaux, le dernier fermant en 1997.

Malgré les ambitions de ces nouveaux entrants, la filière électrique apparaît à la fin des années 1990 comme complémentaire aux traditionnels hauts fourneaux. Elle excelle sur les marchés des :

- aciers courants utilisés dans l'électroménager, le bâtiment ou l'emballage qui tolèrent parfois des alliages pollués par des éléments fragilisants (cuivre, nickel, chrome et vanadium), que l'on ne sait pas ôter de l'acier liquide ; les produits longs, comme les poutrelles ou les barres deviennent quasi-exclusivement produits à partir de ferrailles récupérées ;

- aciers spéciaux (aciers inoxydables, aciers pour forge, …) où la flexibilité du four électrique correspond aux faibles quantités produites.

Les aciers destinés aux emboutissages profonds, ou aux sollicitations sévères (applications cryogéniques, réservoirs haute pression…) restent issus des hauts fourneaux, la qualité du minerai de fer étant plus facile à maîtriser que celles des ferrailles.

Évolutions récentes ou à venir

La production de l'acier n'a pas échappé à la course à la réduction des frais fixes, menées grâce à l'augmentation de la taille et de la productivité des aciéries. Les innovations les plus marquantes récemment adoptées ont trait à :

- les traitements anti-corrosion (galvanisation, traitements de surface…) qui se sont devenus incontournables dans la construction automobile ;

- la réduction des gaspillages (coulée continue, couplage de lignes) ;

- le développement de nuances d'aciers soit plus ductiles, soit plus tenaces, en limitant l'emploi des éléments d'alliages les plus coûteux.

Il reste qu'au début du XXIe siècle, la production d'une tonne d'acier entraîne le rejet de deux tonnes de dioxyde de carbone. Les axes de recherche consistent à :

- piéger ou recycler le carbone pour éviter l'émission de gaz à effet de serre ;

- augmenter la part de l'électricité comme source d'énergie.

La mondialisation, et surtout l'essor du transport maritime, ont permis l'abandon des minerais pauvres ou contenant des impuretés, comme la minette lorraine. L'épuisement des gisements les plus intéressants (en terme de richesse comme d'accès) est prévisible dans le long terme, même si l'abondance du fer et le recyclage repoussent souvent cette perspective. La capacité de valoriser des déchets ferreux ou des minerais pauvres est déjà un avantage, surtout en période de surchauffe économique. En basse conjoncture économique, la mauvaise flexibilité des usines géantes est un handicap. Augmenter la flexibilité des petits hauts fourneaux (moins de 10 m de diamètre au creuset) pourrait constituer une voie de progrès pour la sidérurgie.