Histoire de la production de l'acier - Définition

La liste des auteurs de cet article est disponible ici.

Antiquité et Moyen Âge : l'acier « artisanal »

Chine et Extrême-Orient

La température élevée que nécessite la fabrication des alliages ferreux est le premier obstacle auxquels les hommes ont été confrontés : les bas fourneaux ne fournissent pas une température suffisante pour atteindre la fusion.

Les Chinois connaissaient le haut fourneau, qui permet d'atteindre des températures beaucoup plus élevées que le bas fourneau, depuis environ -1000, mais l'utilisaient uniquement pour la poterie. Ils commencent à faire fondre le fer durant la période des Royaumes combattants (entre -453 et -221). La fonte est ensuite affinée en la laissant chauffer à l'air pendant plusieurs jours pour donner de l'acier ou du fer ; ce « puddlage à l'air » est appelé chǎo (炒), ce qui signifie littéralement « saisir dans la poêle ». On a ainsi retrouvé dans la province de Hebei une tombe du IIIe siècle av. J.-C. contenant des armes de fer forgé, de fonte, de fonte rendue malléable et d'acier trempé, accompagnées de quelques armes de bronze (probablement décoratives). Durant la dynastie Han, la technique se développe. Outre le puddlage à l'air, on fabrique au Ier siècle av. J.-C. de l'acier en mélangeant du fer forgé et de la fonte. Certains textes de l'époque parlent de « l'harmonisation du dur et du souple. »

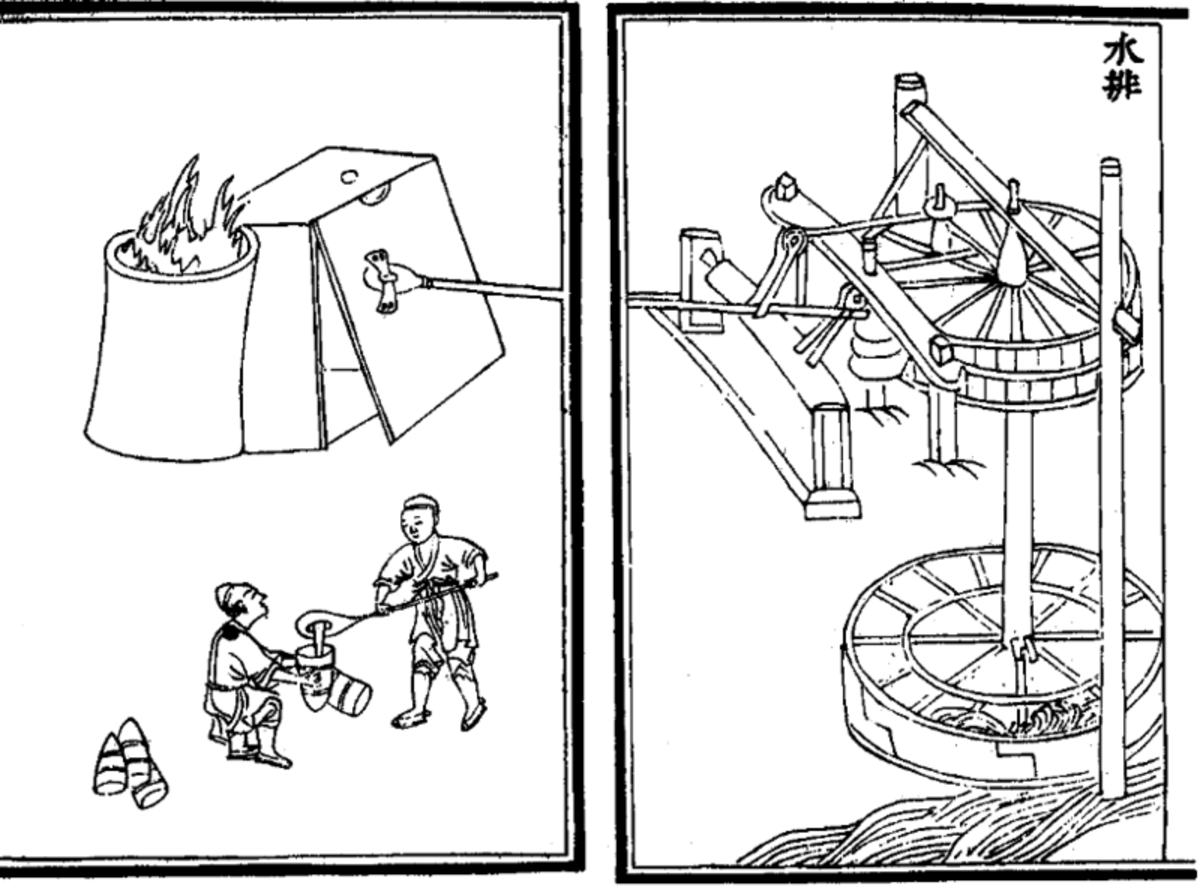

En 31, le Chinois Du shi améliore la ventilation avec l'utilisation de la force hydraulique (moulin à eau) pour mouvoir le soufflet.Cela permet d'utiliser une cheminée plus haute et d'atteindre une température plus importante, ce qui mène au haut fourneau. C'est ainsi qu'est découverte la fonte : cet alliage, issu de la réaction du minerai avec le gaz de combustion, fond vers 1 200 °C. Un additif, une « terre noire » contenant du phosphore, est utilisé pour abaisser le point de fusion. En effet, si on ajoute à un mélange ferreux jusqu'à 6 % de phosphore, la température de fusion descend jusqu'à 950 °C : le métal liquide aide alors l'évacuation des impuretés (laitier). Cette technique disparaît avant le XIe siècle, lorsque l'amélioration des hauts fourneaux permet de s'en passer.

L'abondance de houille amène les Chinois à l'utiliser dès le IVe siècle comme combustible et agent réducteur. Un des modèles de bas fourneau au charbon consiste à placer le minerai de fer dans des batteries de creusets tubulaires allongés et de recouvrir celles-ci d'une masse de charbon que l'on fait brûler. Grâce à cette technique, le soufre, élément fragilisant présent dans le charbon, est exclu du processus. Cependant, il n'y a pas de traces d'un usage combiné de la houille avec le haut fourneau.

Au Ve siècle, les Chinois importent d'Inde la technique de l'acier wootz. Il existe des preuves de l'utilisation de deux techniques différentes de fabrication de l'acier au XIe siècle (dynastie Song) :

- une technique produisant un acier hétérogène et de qualité médiocre ;

- une technique s'apparentant au , et consistant en un forgeage à température modérée.

L'utilisation de la houille, de fondants et des hautes températures apparaît donc en Chine bien avant l'Occident, par adaptation aux opportunités et aux contraintes locales. Le Japon adopte la technique chinoise du bas fourneau (appelée tatara) pour la production du tamahagane, mais celui-ci n'évolue pas en hauteur (donc vers le haut fourneau) du fait de la faible perméabilité des sables ferrugineux utilisés. Quant à l'utilisation de la houille, combustible alors typiquement chinois, elle n'est pas transmise à l'Occident, qui l'adoptera directement sur les hauts fourneaux, avec une approche scientifique des contraintes que ce combustible apporte.

En Inde

Aux alentours de l'an -300 naît, dans la partie sud du sous-continent indien incluant le Sri Lanka, une technique de carburation du fer permettant de fabriquer de l'acier. Les lingots d'acier obtenus, connus sous le nom de wootz en Orient, sont élaborés en deux étapes :

- la réduction, par chauffage du minerai de fer à 1 200 °C avec du charbon de bois, du bois et des feuilles.

- la carburation, obtenue en chauffant le fer avec du carbone (charbon de bois probablement) à 1 200 °C dans un creuset hermétiquement fermé.

Le forgeage à basse température (rouge sang /cerise) rompt, sans le faire disparaître, le maillage de cémentite présent dans le lingot et permet de réduire l'hétérogénéité du lingot. En plus de bonnes qualités mécaniques (dureté et souplesse), l'acier poli révèle de beaux dessins.

La technique se répand de l'Asie centrale à la Chine, pour atteindre la Russie où le wootz est plus connu sous le nom de Bulat, pulad ou fulah.

Dans le monde islamique

Bien que relativement pauvre en gisements de minerai de fer, le monde islamique est pionnier dans l'équipement de ses forges de moulins à eau et à vent. Les premières traces de pilon hydraulique sont localisées à Samarcande (973 ou avant) et dans la Perse médiévale, avant que la technique ne se diffuse dans tout le monde islamique. Cette mécanisation, qui se généralise de l'Asie centrale à l'Espagne islamique au cours du XIe siècle, se développe particulièrement durant le XIIe siècle en Espagne. Au XVIIe siècle, l'adoption de la trompe permet l'éclosion de la forge catalane.

Le commerce avec l'Inde permet l'importation de lingots de wootz (acier à teneur en carbone de 1,5 à 2 %) en Iran, où les forgerons produisent le renommé acier de Damas sur une période s'étalant de 900 à 1750.

En Europe

Adoption et perfectionnement du bas fourneau

Le travail du fer est introduit en Europe centrale durant l'époque Hallstatt C (VIIIe siècle av. J.-C.). Durant les VIIe et VIe siècles av. J.-C., ces objets en fer sont coûteux et réservés à une élite. Cette situation change brutalement peu après -500 avec l'avènement de la Tène ; la métallurgie du fer se répand en Europe du Nord et dans les îles Britanniques. La diffusion dans l'Europe centrale et de l'Ouest est associée à l'expansion celte.

La compétition entre l'utilisation du bronze et celle du fer, notamment pour les épées, dure plusieurs siècles. Les Romains, qui disposent du cuivre espagnol, ne voient l'intérêt de changer pour des épées en fer qu'au moment des guerres puniques. Au Ier siècle av. J.-C., l'armée romaine utilise l'acier norique, renommé pour sa qualité.

Le Moyen Âge est une période historique qui voit, en Europe, une transition majeure dans l'évolution des procédés sidérurgiques. En effet, avant les XIIIe et XIVe siècles, les métaux ferreux sont obtenus à une température inférieure à celle de la fusion du métal dans ce qui est appelé les « bas fourneaux ». Le produit est une masse de métal ferreux hétérogène du point de vue de la teneur en carbone. Cette masse, appelée « loupe » du fait de l'élaboration à l'état solide, contient des impuretés provenant des composés non réduits du minerai sous forme de scories. Elle est ensuite progressivement transformée en métal forgeable par martelage à chaud.

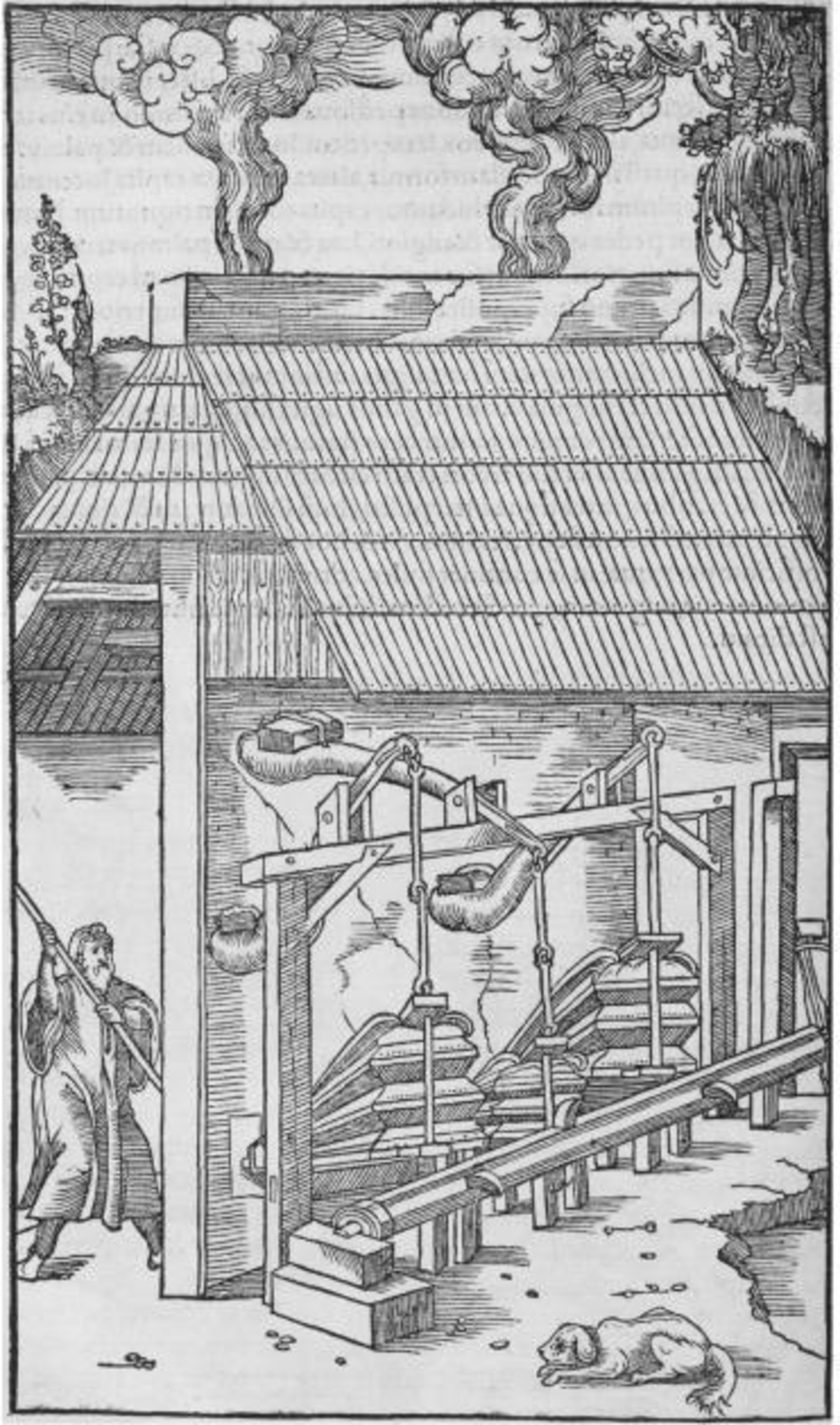

Ce martelage, appelé « épuration », bénéficie des progrès dans l'utilisation des énergies éolienne et hydraulique. En effet, dès le XIIe siècle, soit plus de dix siècles après les Chinois, des forges actionnées à l'énergie hydraulique démultiplient la capacité de production des forgerons : l'utilisation de marteaux pilons permet de travailler des pièces plus imposantes (les marteaux de l'époque pouvaient peser 300 kg et frapper 120 coups à la minute) et plus rapidement (des marteaux de 80 kg frappant 200 coups à la minute).

Apparition du haut fourneau

L'utilisation des énergies éolienne et hydraulique permet pareillement l'insufflation d'air sous pression dans le four de réduction. L'élévation de température (à plus de 1 200 °C à l'intérieur des fours) s'accompagne d'une diffusion plus rapide du carbone provenant du charbon de bois dans le métal. Il en résulte que celui-ci contient des teneurs plus élevées en carbone que l'acier, ce qui abaisse sa température de fusion. L'influence conjuguée d'un foyer plus chaud avec une matière devenue plus fusible permet au métal de sortir à l'état liquide du fourneau. Ce fourneau appelé alors « haut fourneau » (ou « fourneau à vent » en anglais) produit un métal naturellement séparé des scories qui, plus légères, flottent. Ce nouveau matériau, facilement moulable, est la fonte, appelée à l'époque « fer coulé » (cette appellation perdurera et sera encore utilisée par Gaspard Monge à la fin du XVIIIe siècle).

Afin d'obtenir du fer ou de l'acier, il est nécessaire de décarburer cette fonte par oxydation dans un second fourneau : c'est l'« affinage ». L'ensemble du procédé, qui se déroule alors en deux étapes, est appelé « procédé indirect ». La transition vers le procédé indirect a lieu entre le XIIIe siècle et le XVIe siècle dans le Nord de l'Europe. Certains historiens la considèrent comme une véritable révolution. On peut donc produire en nombre des instruments agricoles ou des armes plus performants, ce qui contribue à l'expansion agricole et démographique, mais aussi à la puissance militaire de l'Occident qui devient capable de prendre contrôle de la Méditerranée et de la Terre sainte. Outres les armures et autres lames, sont développées des arbalètes à ressort de métal capables de traverser les armures les plus épaisses.

Cette industrie sidérurgique est très gourmande en bois : pour obtenir 50 kg de fer, il faut 200 kg de minerai et 25 stères de bois ; en quarante jours, une seule charbonnière déboise une forêt sur un rayon de 1 km. Ceci ne pose pas de problème tant que les défrichages sont utiles au développement de l'agriculture, mais au XIIIe siècle une limite est atteinte : les forêts gardent un rôle nourricier important, le bois est indispensable à la construction et au chauffage et la noblesse tire des revenus de l'exploitation forestière. Dès lors, les défrichages sont de plus en plus contrôlés et l'exploitation forestière de plus en plus règlementée. Le prix du bois monte et de nouveaux combustibles et matériaux de construction doivent être utilisés : le charbon et la pierre. Les besoins en métaux étant aussi en hausse (pour la sidérurgie et pour battre des monnaies dont le volume nécessaire augmente avec les échanges), l'industrie minière se développe avec la mise au point de techniques d'étayage ou de drainage des galeries inondées.