Haut fourneau - Définition

La liste des auteurs de cet article est disponible ici.

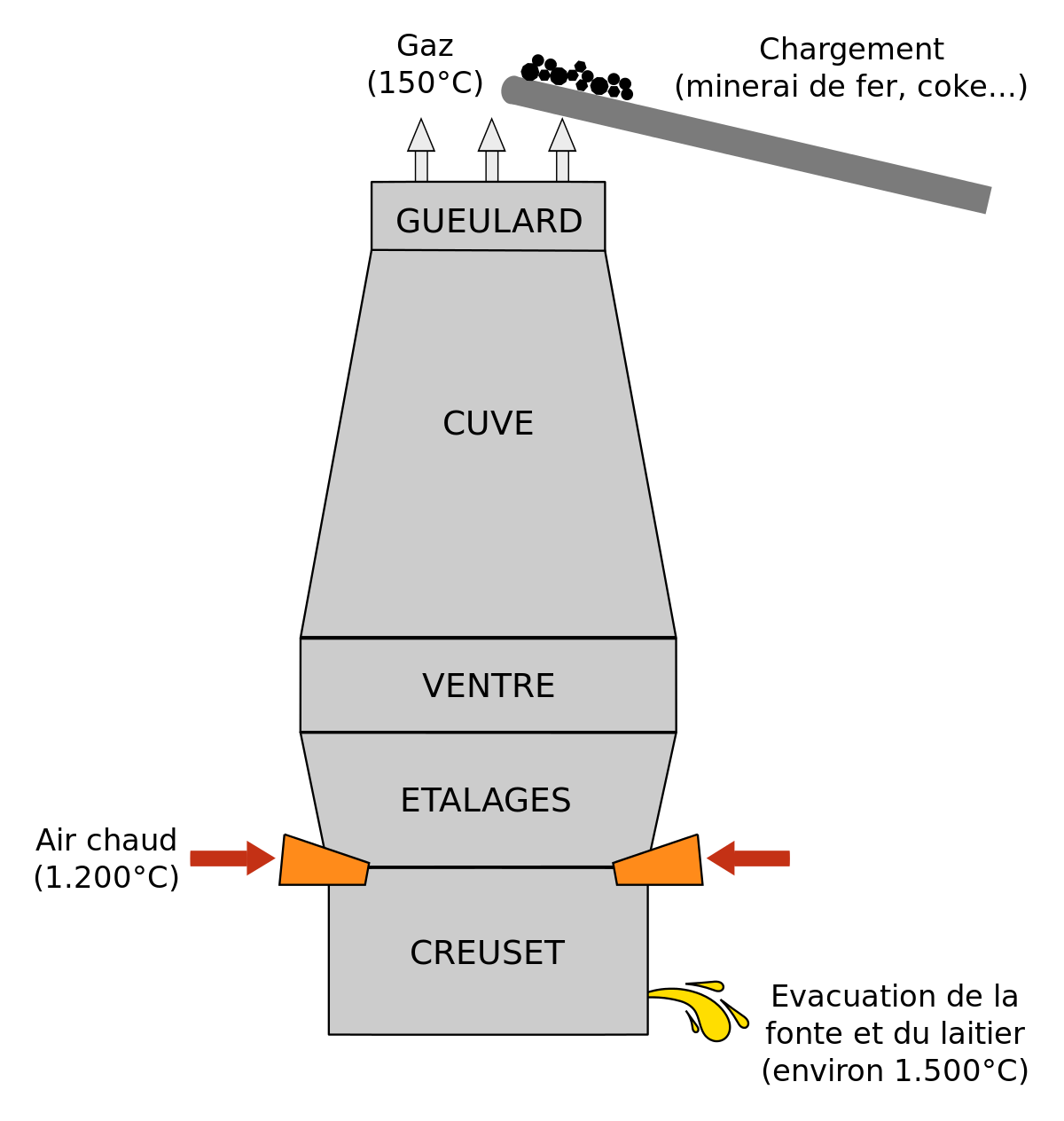

Constitution et fonctionnement

Appareil

- La cuve, de forme cylindrique élargie dans le 1/4 de sa base, est constituée de briques réfractaires soutenues par une armature extérieure en tôle.

- Le chargement s'effectue par le haut (minerai de fer, déchets ferreux, coke ou « Charbon »).

- La récupération de la fonte s'opère par coulée au bas du four.

- Une injection d'air est effectuée au plus large du four, afin d'entretenir la combustion du charbon, permettant ainsi la fusion de tous les éléments.

- La coulée de laitier, qui correspond aux scories issues de la fusion des stériles du minerai, se fait après la coulée de fonte (le laitier flottant sur la fonte, il n'apparait au trou de coulée qu'une fois que le niveau de fonte dans le creuset est suffisamment bas). Si le haut-fourneau consomme des minerais pauvres en fer, la quantité de laitier produite peut imposer l'utilisation d'un trou dédié, situé plus haut.

- La température est variable en fonction de la hauteur dans la cuve (de haut en bas):

- 300 °C au niveau du gueulard, phase de dessiccation;

- 400 °C à 800 °C, phase de réduction;

- 900 °C à 1 200 °C, phase de carburation;

- 1 200 °C, phase de fusion;

- 1 600 °C, phase de liquéfaction, lieu des coulées.

Compte tenu de la forte présence de carbone au cours du processus, le produit obtenu est un alliage fer-carbone de type fonte (taux de carbone supérieur à 2.1 %).

Installations périphériques

Si la cuve d'un haut-fourneau est la partie la plus critique de l'outil, celle-ci ne représente qu'une petite partie des installations. La marche d'un haut-fourneau ne peut en effet pas s'envisager sans:

- des installations de stockage, de pesage, de montée et d'enfournement des matières premières

Un atelier, de dimensions parfois imposantes, stocke, crible et pèse les matières premières pour constituer les charges qui alimenteront le haut-fourneau. Ces charges calibrées, constituées de coke ou de minerai de fer, sont amenées au sommet de la cuve (le gueulard) par un plan incliné (si celui-ci est alimenté par skips ou bennes téléphériques), par un élévateur vertical à bennes ou par une bande transporteuse. Au gueulard, un dispositif (cloches ou pelle) étale la charge pour constituer les strates de minerai de fer et de coke.

- les halles de coulée

Plus qu'une halle, l'endroit où la fonte et le laitier débouchent est un véritable outil: le bouchage et le débouchage régulier du trou de coulée, la séparation de la fonte du laitier (par siphon si le trou de coulée est commun au deux produits), l'entretien des rigoles à fonte et à laitier, l'analyse et l'aiguillage des liquides en fusion vers les poches,... en font un ensemble distinct et complexe. Les contraintes mécaniques et thermiques liées au passage régulier de fluides chauds amènent généralement à des conceptions de rigoles et de dalles articulées.

- une installation de dépoussiérage des gaz

Les gaz issus du gueulard ont traversé les charges enfournées, en se chargeant de particules abrasives et polluantes. Le dépoussiérage de ces énormes quantités de gaz se fait généralement en deux étapes: une étape sèche (par cyclone ou pot à poussière) puis une étape humide dans un laveur.

L'air soufflé dans les tuyères est réchauffé dans des fours à vent chaud (souvent appelés cowpers), qui sont chauffés par la combustion du gaz de haut-fourneau. Une fois chauds, la chaleur est restituée à l'air de soufflage qui atteint 1 200 °C. Les cowpers, qui sont généralement au nombre de 3 par haut-fourneau, sont des constructions aussi imposantes que la cuve elle-même.

Cyclones et pot à poussière d'un haut fourneau de Völklingen. On distingue derrière les 3 cowpers et leur cheminée. |

Batterie de 3 cowpers à Duisbourg. |

Plan incliné d'un haut fourneau alimenté par skips à Monterrey. |

Installations annexes

Si les formes générales de la cuve ont peu évolué ces dernières décennies, beaucoup d'installations périphériques sont apparues ces dernières années. Leur rôle est essentiel pour assurer l'efficacité économique de l'outil, son adaptation aux évolutions économiques (fluctuations des cours des ferrailles, du minerai de fer, du charbon, ...)

- injection de charbon

Cette installation est composée d'un broyeur à charbon, d'un sécheur et d'un silo d'injection à débit contrôlé. Le charbon, finement broyé, est injecté au niveau des tuyères, en même temps que l'air chaud et aide à l'obtention d'une atmosphère réductrice riche en CO. Les avantages recherchés sont:

-

- substitution du coke par du charbon meilleur marché

- amélioration du rendement chimique, le charbon étant injecté au meilleur endroit pour jouer son rôle d'agent réducteur

- limitation de la teneur en soufre dissous dans la fonte qui est amené par le coke

- enrichissement en CO du gaz de haut-fourneau qui devient meilleur combustible

Historiquement, l'injection de charbon a été précédée des injections fioul, moins performantes, mais qui n'exigeaient pas d'installation de broyage. Une injection de 200 kg de charbon par tonne de fonte produite est un point de fonctionnement fréquemment visé.

- traitement du laitier

Le volume de laitier produit par un haut-fourneau est comparable à celui de la fonte. La valorisation de laitier en tant que remblais concassé est faite en coulant le laitier liquide dans des fosses, où celui-ci va craqueler en se solidifiant. Plus rentable, la vente sous forme de granulat est réalisée par des installations de bouletage, qui sont aujourd'hui progressivement remplacées par celles de granulation. Dans ces installations, le laitier liquide est violemment refroidi au contact d'eau. Le produit obtenu est un sable fin et homogène qui se vend aux cimenteries ou aux verreries.

Évolutions récentes ou à venir

Les recherches et modernisations actuelles visent essentiellement à améliorer la rentabilité et la durée de vie de l'outil. Cependant, la limitation de l'impact environnemental d'un haut fourneau est aujourd'hui une préoccupation essentielle.

- Améliorations économiques

- Circuit de préparation et d'enfournement des matières premières polyvalent et configurable. L'époque où la charge d'un haut-fourneau ne se composait que de minerai et de coke est révolue. Certains hauts fourneaux peuvent remplacer leur minerai par des déchets ferreux, mixer les qualités de minerais. Il est alors essentiel de contrôler finement l'arrivée et la disposition des charges dans le gueulard.

- Augmentation de la pression dans la cuve pour améliorer le rendement de la carboréduction. Une pression supérieure à 2 bar est un objectif courant pour un haut-fourneau moderne.

- Améliorations de la durée de vie

- Creuset en matériau réfractaire à base carbone, à très haute conductivité thermique (le refroidissement du creuset crée alors une couche de fonte solidifiée qui protège les briques). La durée de vie des creuset a doublé en 30 ans: elle était de 10 ans en 1980, les objectifs actuels sont de 20 ans. Cet aspect est essentiel quand on sait qu'une réfection d'un creuset peut atteindre, en 2010, 100 millions d'euros.

- Refroidissement renforcé de la cuve. Là aussi, l'objectif est de créer une couche protectrice qui va protéger les parois de l'abrasion due au minerai.

- Améliorations environnementales

- Passage en circuit fermé des circuits d'eau de refroidissement et de granulation de laitier.

- Récupération de chaleur, notamment des fumées des fours de réchauffage du vent (cowpers).

- Récupération de l'énergie de détente pneumatique des gaz captés au gueulard par un ensemble turbo-alternateur.

- Condensation de vapeur, notamment celles produites lors de la granulation de laitier, pour éviter l'émission de dioxyde de soufre ou d'hydrogène sulfuré.

- Recyclage du carbone pour éviter l'émission de gaz à effet de serre. L'objectif des recherches actuelles consisterait à réinjecter aux tuyères le CO capté au gueulard, au lieu de le brûler pour produire de l'électricité.