Fusée (astronautique) - Définition

La liste des auteurs de cet article est disponible ici.

La propulsion

La propulsion est utilisée par deux types d'engins :

- les moteurs-fusée à ergols liquides très performants mais d'une technologie complexe et couteuse et qui ne peuvent être utilisés pour les poussées les plus élevées nécessaires au décollage

- les moteurs-fusée à propergol solides moins performants mais relativement rustiques et capables de fournir des poussées très importantes. Ils sont quasiment systématiquement utilisés sur les fusées récentes sous forme de boosters associés au premier étage.

Propulsion à ergols liquides

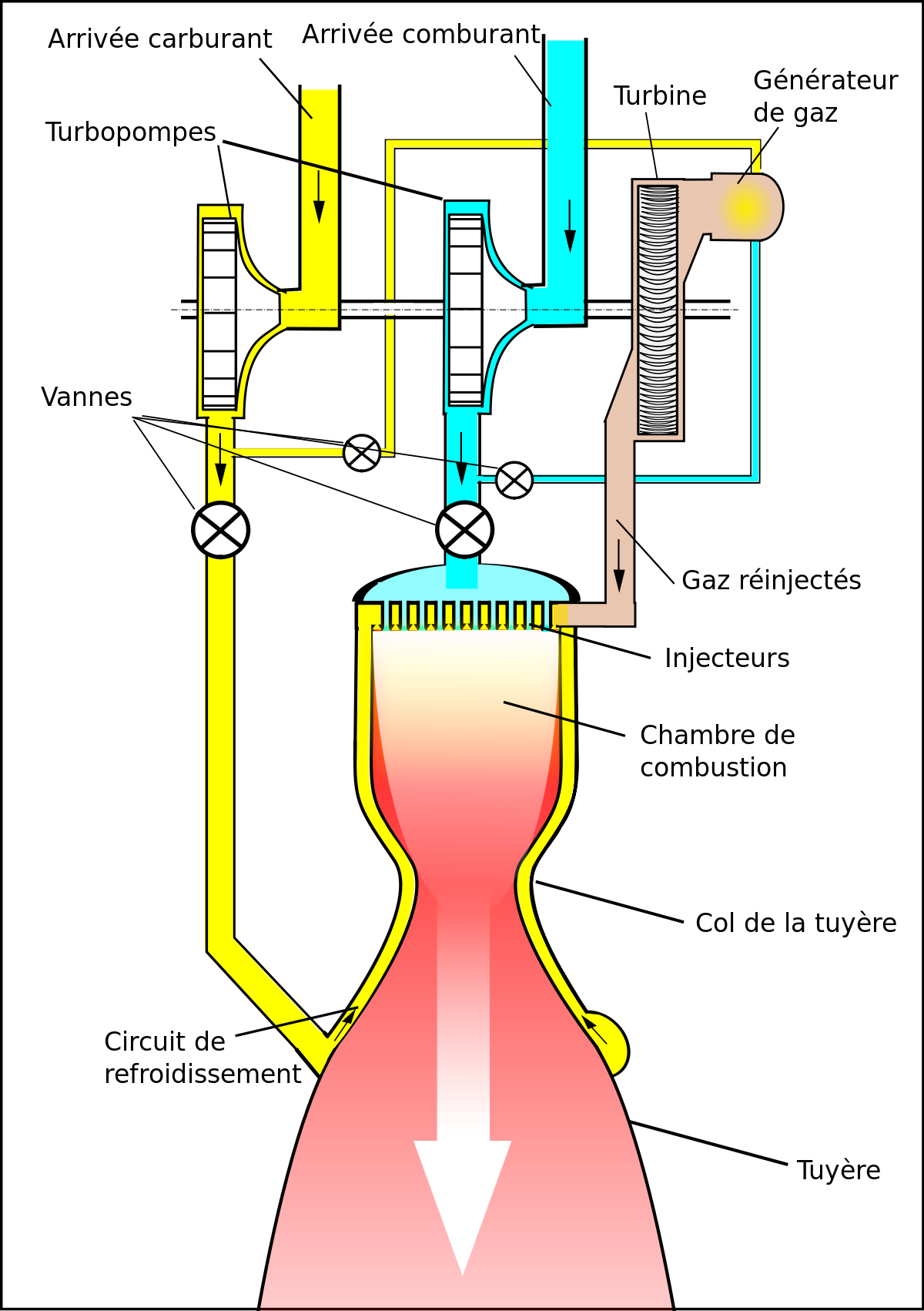

Le moteur-fusée comprend :

- le générateur de gaz qui entraîne les turbopompes

- les turbopompes qui mettent sous pression carburant et comburant provenant des réservoirs

- les injecteurs qui diffusent les ergols (carburant et comburant) dans la chambre de combustion

- le système d'allumage qui initialise la combustion si les ergols ne sont pas hypergoliques

- le circuit de refroidissement qui refroidit la chambre de combustion et une partie de la tuyère

- la chambre de combustion dans laquelle sont brulés carburant et comburant

- la tuyère dans laquelle se réalise la détente des gaz qui sont accélérés

Chambre de combustion

La chambre de combustion est le lieu où se réalise la combustion des ergols. Pour réduire la taille et donc le poids du moteur-fusée la pression dans la chambre de combustion doit être la plus élevée possible. Généralement les ergols sont pulvérisés dans des proportions qui assurent une combustion complète (mélange stoechiométrique) ce qui suppose que le mélange soit homogène. L'injecteur qui envoie carburant et comburant dans la chambre de combustion prend des formes variables selon les modèles de moteur : injecteur en pomme de douche (jets parallèles), jets concourants, etc. L'instabilité de la combustion est un des problèmes les plus graves et les plus fréquents qui affecte les fusées.

S'il n'est pas hypergolique le mélange doit être enflammé par un dispositif dont la fiabilité est un critère essentiel. L'allumage du mélange peut être déclenché par l'introduction d'un produit hypergolique avec un des deux ergols, une résistance parcourue par un courant de forte intensité, un catalyseur, une petite charge pyrotechnique, une chambre d'allumage qui communique avec la chambre de combustion.

Tuyère

La tuyère permet d'accélérer les gaz résultant de la combustion portés à des pressions et des températures très élevés en leur imprimant une vitesse suivant l'axe de la fusée (lorsque celle-ci ne braque pas). La tuyère a la forme d'un cône convergent puis divergent qui permet aux gaz de franchir la vitesse du son : en amont du col la vitesse du gaz est subsonique et en aval supersonique. En présence d'atmosphère la poussée est optimale lorsque la pression des gaz en sortie de tuyère est égale à la pression ambiante. Les tuyères de premier étage sont donc plus courtes que celles des étages devant fonctionner dans le vide. Pour limiter l'encombrement, la tuyère des moteurs fusées des étages supérieurs peut être en partie déployable.

Circuit de refroidissement

Les parois de la chambre de combustion ainsi que la tuyère sont portées à des températures très élevées (plusieurs milliers de degrés) et doivent être refroidies. La méthode la plus courante consiste à faire circuler un des ergols dans la paroi qui à cet effet est creuse ou constituée de tubes jointifs. Le liquide utilisé pour le refroidissement peut être réinjecté dans la chambre de combustion (refroidissement par circulation d'ergol) ou moins performant être éjecté en extrémité de tuyère (refroidissement par fluide perdu).

Le cas particulier des moteurs à propergol solide

Les moteurs à propergol solide ont des caractéristiques et un mode de fonctionnement différents des moteurs à propergol liquide. Carburant et comburant sont stockés sous forme solide intimement mélangés. Le réservoir est en même temps la chambre de combustion : celle-ci est située dans le canal percé au centre du bloc de poudre sur toute sa longueur. Au fur et à mesure de la combustion, le canal s'élargit. Le diamètre du bloc de poudre détermine la durée de la combustion. La surface exposée à la combustion détermine la poussée. En donnant une géométrie donnée au canal (souvent en forme d'étoile) on peut créer une poussée croissante, décroissante ou constante (on parle de bloc progressif, dégressif ou neutre).

Le moteur est allumé par un système d'allumage placé au fond du canal. Les gaz résultant de la combustion sont chassés vers l'extrémité inférieure : au bout du réservoir, une tuyère canalise et accélère les gaz brulés. La tuyère peut-être orientée par des vérins pour modifier l'axe de la poussée. Sur certaines fusées un autre système d'orientation est utilisé reposant sur l'injection d'un jet de gaz dans la tuyère.

Le moteur à propergol solide est de conception simple car il ne comporte pas de pièces mobiles. Les ergols peuvent être conservés longtemps sans précautions particulières et mis en œuvre rapidement ce qui fait qu'il est systématiquement utilisé pour les missiles balistiques. Contrairement aux moteurs à ergols liquides il est relativement facile de concevoir un moteur doté d'une poussée très importante (accélérateurs de la Navette spatiale et d'Ariane 5). Mais les performances (ISP) sont beaucoup plus faibles : le mélange perchlorate d'ammonium/aluminium/polybutadiène (liant), qui est utilisé dans 90%, des cas a une impulsion spécifique de 273. De plus l'enveloppe de l'étage qui subit de fortes contraintes thermiques doit être en acier ce qui accroit la masse de la structure. Le moteur à propergol solide une fois allumé ne peut plus être éteint puis rallumé. Il existe parfois un dispositif d'arrêt de poussée. La tuyère qui n'est pas refroidie doit être conçue dans des matériaux résistant à des températures élevées.