Coke (charbon) - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Le coke est obtenu par distillation de la houille dans un four à l'abri de l'air. Ces fours sont regroupés en batteries dans une usine appelée cokerie. Cette fabrication est très polluante.

Fabrication

La cuisson peut durer entre 16 et 40 heures en fonction de la qualité recherchée. Durant cette "cuisson", le mélange de houilles enfourné est transformé en coke par élimination des matières volatiles, puis par transformation physique.

Les houilles sélectionnées pour les cokeries dites « charbons à coke », se transforment, à une certaine température, en une pâte plastique avant de se resolidifier à une température supérieure. Le coke ainsi obtenu est refroidi et criblé.

Pâte à coke

La première étape de la fabrication consiste à préparer le charbon avant son enfournement. La qualité finale du coke dépend étroitement de cette étape. Elle consiste à doser et à mélanger les différents types de charbon. Cette opération est généralement automatisée. Le mélange est ensuite broyé.

Le charbon est ensuite mélangé avec du fioul dans une proportion allant de 1 à 5 ‰ en masse. Cette opération appelée fioulage permet de diminuer le gradient de densité dans les fours de cokéfaction remplis par gravité.

Cuisson

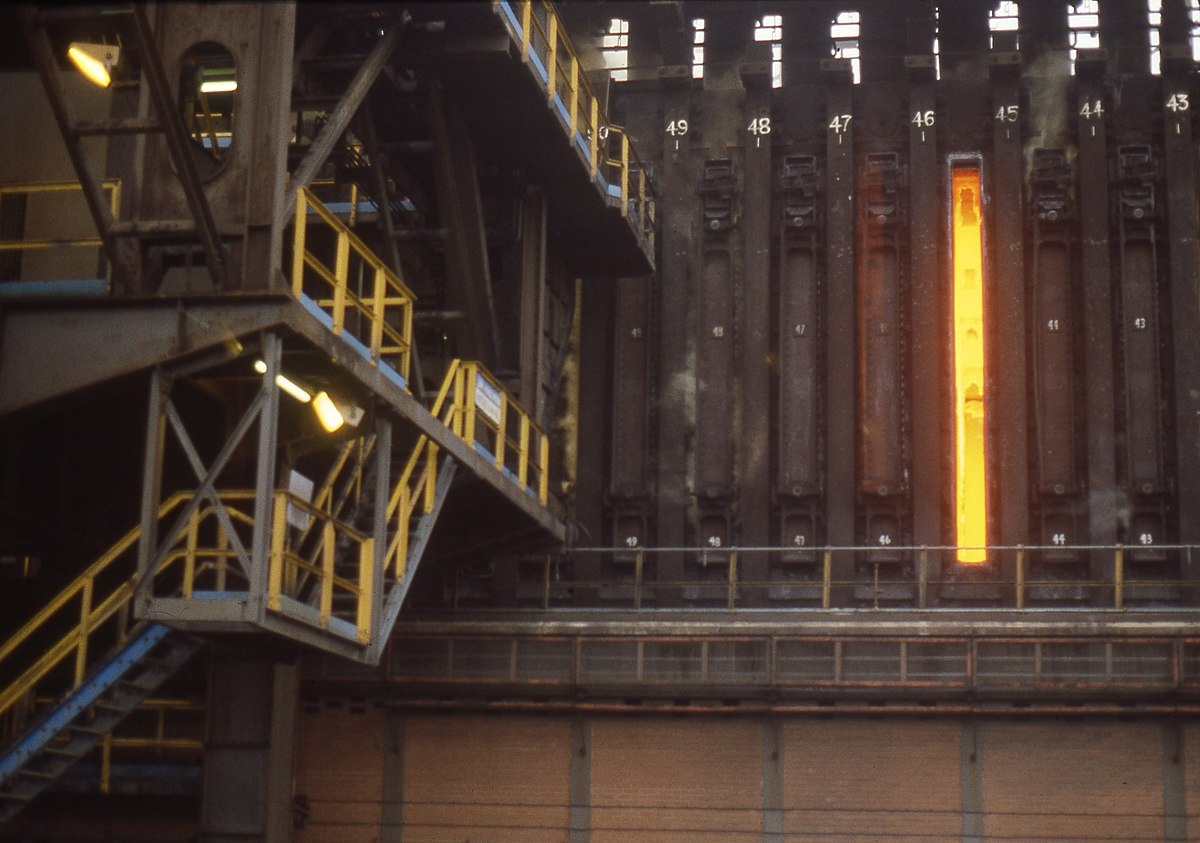

Pour les cokes utilisés dans la sidérurgie, la pâte est enfournée dans des fours dits à chambre verticale.

Il est constitué de deux parois (les panneresses) de briques réfractaires et fermé à chaque extrémité par une porte. La chambre est parallélépipédique généralement d’une longueur comprise entre 12 à 18 m, d’une largeur comprise entre 0,4 à 0,8 m et d’une hauteur comprise entre 4 à 8 m. Les panneresses ne sont pas parallèles, on les construit avec un léger angle d’ouverture. Cet angle a pour but de faciliter le défournement.

Le chauffage du four est assuré par des piédroits constitués d’une série de chambres (les carneaux) disposées de chaque côté. Il y a un piédroit de chaque côté du four. Le système de chauffage permet d’obtenir une température de 1 200 à 1 350 °C. La voûte et la sole ne sont pas chauffées.

Les fours sont disposés en batterie de 10 à 100. Un carneau est commun à deux fours. La batterie de fours dispose d’accumulateur de chaleurs permettant de récupérer puis de restituer la chaleur résiduelle non utilisée à la sortie des carneaux.

Pour obtenir du coke métallurgique (utilisable dans les haut-fourneaux), pour des températures de 1 200 à 1 350 °C, le temps de chauffage varie entre 16 et 20 heures.

La 1ère machine à intervenir dans le processus de fabrication du coke est l'enfourneuse qui, par l'intermédiaire de trémies, va enfourner une certaine quantité de houille (souvent autour de 40 tonnes) à travers des bouches (appelées tampons) situées à la cîme des fours.

Pendant le chauffage, la pâte à coke passe par divers stades. La première étape jusqu’à 150 °C est le séchage. Elle se caractérise par l’évaporation de l’eau. Vers 350 °C, la pâte se ramollit et sa viscosité diminue. Elle aura une valeur minimale aux environs de 450 °C. Ces phénomènes s'accompagnent d’un fort gonflement de la pâte. Ensuite sa viscosité décroît et elle se resolidifie vers 550 °C. Au-dessus de cette température, on passe à la phase de carbonisation du semi-coke. La pâte se contracte et il y a émission de matières volatiles qui sont récupérées.

Défournement et extinction

La défourneuse pousse avec un bélier et par l'intermédiaire d'une crémaillère de plus de 10 mètres le coke chaud (environ 1 000 °C) vers le couloir du guide-coke. Ce guide-coke sert, par l'intermédiaire d'un couloir, à faire passer le pain de coke, pour tomber dans le wagon du coal car (également appelé loco). Le coal car va ensuite dans une tour d'extinction dans laquelle le coke sera refroidi par aspersion d'eau. Ce refroidissement s’accompagne d’un fort dégagement de vapeur d’eau puisque ce sont environ 80 m³ d'eau (2 m³ d'eau sont nécessaire pour éteindre 1 tonne de coke à 1 000 °C) qui sont déversés en 1 à 2 minutes, le tiers environ s'échappe en vapeur.

Le refroidissement s’accompagne d'une fragmentation en morceaux de diverses tailles. Avant son utilisation, il est criblé afin de trier les morceaux en fonction de leur taille.

Récupération et traitement des matières volatiles

La fabrication de coke s’accompagne de l’émission d’un certain nombre de matières volatiles : gaz (dihydrogène, méthane et divers composants minoritaires comme l’acétylène, l’éthylène, les oxydes de carbone), benzène et goudron de houille.

À la sortie du four ces matières sont à une température d’environ 800 °C. Le gaz est refroidi par aspersion d’eau. Les gaz et les matières sont séparées, lavées. Elles sont ensuite valorisées soit par combustion des gaz directement dans l’usine sidérurgique soit par transformation chimique.

Le goudron est traité par distillation et traitement chimique des huiles obtenues. On peut ainsi obtenir des produits comme le benzène, le toluène, le phénol, le crésol, la naphtaline, etc. Toutes ces transformations étaient à la base de la carbo-chimie du charbon qui a perdu de l’importance au profit de la pétro-chimie à partir des années soixante.

La cokéfaction du charbon appelée parfois également distillation du charbon fut aussi utilisée pour la fabrication du gaz d'éclairage. Son utilisation prit de l’importance après la découverte en 1885 par Carl Auer von Welsbach du manchon à incandescence qui permit son utilisation comme moyen d’éclairage. Son utilisation comme moyen d’éclairage disparut à la suite du développement de l’électricité.