Ciment - Définition

La liste des auteurs de cet article est disponible ici.

Fabrication du ciment courant, ou ciment Portland

La fabrication du ciment se distingue en six étapes principales :

- l'extraction

- l'homogénéisation

- le séchage et le broyage

- la cuisson

- le refroidissement

- le broyage

Extraction

L'extraction consiste à extraire les matières premières vierges (comme le calcaire"75 à 80%" et l'argile "20 à 25%") à partir de carrières naturelles à ciel ouvert. Ces matières premières sont extraites des parois rocheuses par abattage à l'explosif ou à la pelle mécanique. La roche est acheminée par des tombereaux, (dumpers), ou des bandes transporteuses vers un atelier de concassage. Les matières premières doivent être échantillonnées, dosées et mélangées de façon à obtenir une composition régulière dans le temps. La prise d'échantillons en continu permet de déterminer la quantité des différents ajouts nécessaires (oxyde de fer, alumine et silice).

Homogénéisation

La phase d'homogénéisation consiste à créer un mélange homogène. Cette opération peut être réalisée: soit dans un hall où on obtient le mélange homogène en disposant la matière en couches horizontales superposées, puis en la reprenant verticalement à l'aide d'une roue-pelle; soit dans un silo vertical par brassage par air comprimé.

Principes et méthodes de fabrication

La fabrication de ciment se réduit schématiquement aux trois opérations suivantes :

- préparation du cru

- cuisson

- broyage et conditionnement

Il existe quatre méthodes de fabrication du ciment qui dépendent essentiellement des matériaux :

- Fabrication du ciment par voie humide (la plus ancienne).

- Fabrication du ciment par voie semi-humide (dérivée de la voie humide).

- Fabrication du ciment par voie sèche (la plus utilisée).

- Fabrication du ciment par voie semi-sèche (dérivée de la voie sèche).

La composition de base des ciments actuels est un mélange de silicates et d’aluminates de calcium, résultant de la combinaison de la chaux (CaO) avec de la silice (SiO), de l’alumine (AlO), et de l’oxyde de fer (FeO). La chaux nécessaire est fournie par des roches calcaires, l’alumine, la silice et l’oxyde de fer par des argiles. Ces matériaux se trouvent dans la nature sous forme de calcaire, argile ou marne et contiennent, en plus des oxydes déjà mentionnés, d’autres oxydes et en particulier FeO, l'oxyde ferrique.

Le principe de la fabrication du ciment est le suivant: calcaires et argiles sont extraits des carrières, puis concassés, homogénéisés, portés à haute température (1 450 °C) dans un four. Le produit obtenu après refroidissement rapide (la trempe) est le clinker.

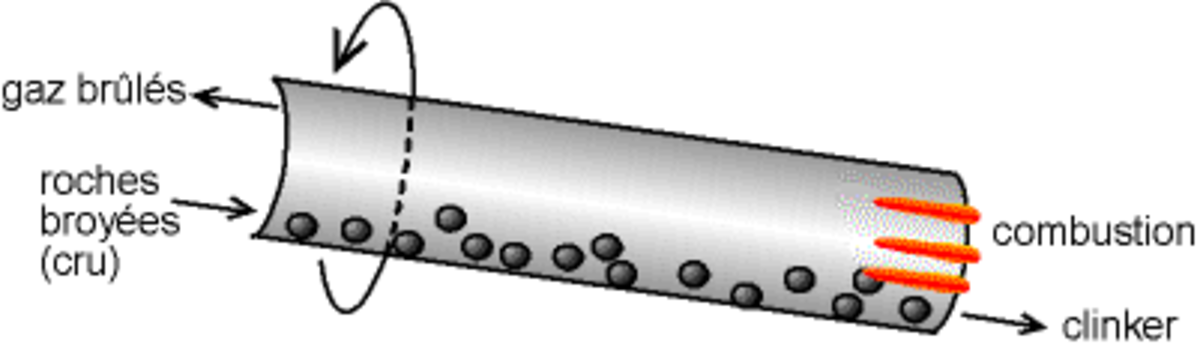

Un mélange d’argile et de calcaire est introduit dans un four tubulaire rotatif légèrement incliné chauffé par une flamme aux environs de 2 000 °C. Cette flamme est alimentée par différents combustibles solides, liquides ou gazeux. Au contact des gaz chauds la matière s'échauffe progressivement. A l'entrée la température de l'ordre de 800 °C provoque la déshydratation des argiles et la décarbonation du calcaire pour produire la chaux(CaO). Puis la chaux se combine d'une part à l'alumine et l'oxyde de Fer pour former des aluminates et aluminoferrites de calcium, et d'autre part, à la silice pour former du silicate bicalcique (bélite). La température augmentant tandis que la matière progresse vers la flamme, les aluminates (1 450 °C) et aluminoferrites (1 380 °C) fondent: cette phase de fusion favorise la formation de silicate tricalcique à partir du silicate bicalcique et de la chaux restante. C'est l'hydratation au cours de cette phase qui donne l'essentiel de sa résistance au béton de ciment Portland.

Fabrication par voie humide

Cette voie est utilisée depuis longtemps. C’est le procédé le plus ancien, le plus simple mais qui recquiert le plus d’énergie.

Dans ce procédé, le calcaire et l’argile sont broyés finement et mélangés avec l’eau de façon à constituer une pâte assez liquide (28 à 42% d’eau). On brasse énergiquement cette pâte dans de grands bassins de huit à dix mètres de diamètre, dans lesquels tourne un manège de herses.

La pâte est ensuite entreposée dans de grands bassins de plusieurs milliers de mètres cubes de capacité, où elle est continuellement malaxée et homogénéisée. Ce mélange est appelé le cru. Des analyses chimiques permettent de contrôler la composition de cette pâte, et d’apporter les corrections nécessaires avant sa cuisson.

La pâte est ensuite acheminée à l’entrée d’un four rotatif, chauffé à son extrémité par une flamme intérieure. Ce four rotatif légèrement incliné est constitué d’un cylindre d’acier dont la longueur peut atteindre deux cents mètres. On distingue à l’intérieur du four plusieurs zones, dont les trois principales sont:

- Zone de séchage.

- Zone de décarbonatation.

- Zone de clinkerisation.

Les parois de la partie supérieure du four (zone de séchage - environ 20% de la longueur du four) sont garnies de chaînes marines afin d’augmenter les échanges caloriques entre la pâte et les parties chaudes du four.

Le clinker à la sortie du four, passe dans des refroidisseurs (trempe du clinker), dont il existe plusieurs types comme les refroidisseurs à grille, ou à ballonnets. La vitesse de trempe a une influence sur les propriétés du clinker (phase vitreuse).

De toute façon, quelle que soit la méthode de fabrication, à la sortie du four, on obtient un même clinker qui est encore chaud, d' environ 600 à 1 200 °C. Il faut ensuite le broyer très finement et très régulièrement avec environ 5% de gypse CaSO afin de «régulariser» la prise.

Le broyage est une opération délicate et coûteuse, non seulement parce que le clinker est un matériau dur, mais aussi parce que même les meilleurs broyeurs ont des rendements énergétiques déplorables.

Les broyeurs à boulets sont de grands cylindres disposés presque horizontalement, remplis à moitié de boulets d’acier et que l’on fait tourner rapidement autour de leur axe (20t/mn); le ciment y atteint une température élevée (160 °C), ce qui nécessite l’arrosage extérieur des broyeurs. On introduit le clinker avec un certain pourcentage de gypse dans la partie haute, puis on récupère la poudre dans la partie basse.

Lors du broyage à circuit ouvert, le clinker ne passe qu’une fois dans le broyeur. Lors du broyage en circuit fermé, le clinker passe rapidement dans le broyeur, puis à sa sortie, est trié dans un cyclone. Le broyage a pour but de réduire les grains du clinker en poudre, et de permettre l’ajout du gypse (environ 4%) pour réguler quelques propriétés du ciment Portland, comme son temps de prise et de durcissement.

A la sortie du broyeur, le ciment est à une température environ de 160 °C, et avant d'être transporté vers des silos de stockage, il doit passer au refroidisseur à force centrifuge pour que sa température soit maintenue à environ 65 °C.

Fabrication par voie sèche

Les ciments usuels sont fabriqués à partir d’un mélange d'environ de 80 % de calcaire (CaCO) et de 20 % d’argile (SiO–AlO). Selon l’origine des matières premières, ce mélange peut être corrigé par apport de bauxite, oxyde de fer ou autres matériaux fournissant le complément d’alumine et de silice requis.

Après avoir été finement broyée, la poudre (farine) est transportée depuis le silo d'homogénéisation jusqu’au four, soit par pompe, aéroglisseur puis par aérolift ou élévateur.

Les fours sont constitués de deux parties:

- la structure verticale fixe: la tour de préchauffage constituée de cyclones et d'échangeurs de chaleur ;

- le four ou tronçon rotatif.

Les gaz réchauffent la farine crue qui circule dans les cyclones en sens inverse, par gravité. La farine en s'échauffant au-delà des 800 °C environ va se décarbonater (partiellement) en libérant du dioxyde de carbone (CO) et son eau. La farine chaude pénètre ensuite dans le tronçon rotatif analogue à celui utilisé dans la voie humide, mais beaucoup plus court.

La méthode de fabrication par voie sèche pose aux fabricants d’importants problèmes techniques:

La ségrégation possible entre argile et calcaire dans les préchauffeurs. En effet, le système utilisé semble être néfaste et, en fait, est utilisé ailleurs pour trier des particules. Dans le cas de la fabrication des ciments, il n’en est rien. La poudre reste homogène et ceci peut s'expliquer par le fait que l’argile et le calcaire ont la même masse volumique (2,70 g/cm³). De plus, le matériel a été conçu dans cet esprit et toutes les précautions ont été prises.

Le problème des poussières. Ce problème est rendu d’autant plus aigu, que les pouvoirs publics, très sensibilisés par les problèmes de nuisance, imposent des conditions draconiennes. Ceci oblige les fabricants à installer des dépoussiéreurs, ce qui augmente considérablement les investissements de la cimenterie.

Les dépoussiéreurs utilisés pour traiter les gaz du four sont :

- les électrofiltres constitués de grilles de fils métalliques mis sous haute tension électrique et sur lesquels viennent se fixer des grains de poussière ionisée. Ces grains de poussière s’agglomèrent et, sous l’action de vibreurs ou de marteaux qui agitent les fils, retombent au fond du dépoussiéreur où ils sont récupérés et renvoyés dans le four. En dehors des pannes, ces appareils ont des rendements de l’ordre de 99%, mais absorbent une part importante du capital d’équipement de la cimenterie.

- les filtres à manche

Le problème de l’homogénéité du cru est délicat. Nous avons vu comment il pouvait être résolu au moyen d’une préhomogénéisation puis d’une homogénéisation.

Séchage et le broyage

Le séchage et le broyage sont l'étape visant à favoriser les réactions chimiques ultérieures. Les matières premières sont séchées et broyées très finement (de l’ordre du micron) dans des broyeurs à boulets, ou, plus récemment, dans des broyeurs verticaux à meules, plus économes en énergie.

On distingue trois types principaux de "voies" en fonction du type de préparation :

- la voie humide : c’est la technique la plus ancienne. Elle est aussi la plus gourmande en énergie, nécessaire à l’évaporation de l’excédent d’eau.

Dans les deux techniques suivantes, les matières premières sont parfaitement homogénéisées et séchées sous forme de « cru » ou « farine ».

- la voie sèche : la farine est introduite directement dans le four sous forme pulvérulente, après un préchauffage dans une tour à échangeurs thermiques.

- la voie semi-sèche : avant introduction dans le four, la farine est transformée en “granules” par humidification dans de grandes « assiettes » rotatives inclinées.

Le cru est ensuite introduit dans un long four (60m à 200m) rotatif (1.5 à 3 tours par minute), tubulaire (jusqu’à 6m de diamètre), légèrement incliné (2 à 3 % d’inclinaison)

Cuisson

Le cru va suivre différentes étapes de transformation lors de sa lente progression dans le four, vers la partie basse, à la rencontre de la flamme. Cette source de chaleur est alimentée au charbon broyé, fuel lourd, gaz, ou encore en partie avec des combustibles de substitution provenant d'autres industries, tels que le coke de pétrole, les pneus usagés, les farines animales, les huiles usagées.

La température nécessaire à la clinkerisation est de l'ordre de 1 450 °C. L'énergie consommée se situe entre 3 200 et 4 200 kJ par tonne de clinker, qui est le produit semi fini obtenu à la fin du cycle de cuisson. Il se présente sous forme de granules grises.

À la sortie du four, le clinker doit être refroidi et broyé avant d'être entreposé dans des silos.

Le clinker est le résultat d'un ensemble de réactions physico-chimiques progressives (clinkerisation) permettant :

- La décarbonatation du carbonate de calcium (donnant la chaux vive)

- La scission de l'argile en silice et alumine

- La combinaison de la silice et de l'alumine avec la chaux pour former des silicates et des aluminates de calcium.

Refroidissement

Dans le cas des ciments gris, le clinker est refroidi, dans la plupart des cimenteries actuelles, par un refroidisseur à grilles:

- le clinker va progresser à l'intérieur du refroidisseur grâce aux à-coups répétés des grilles sur lesquelles il repose,

- au travers des grilles, de puissants ventilateurs vont souffler sous le clinker afin de le refroidir,

- à l'entrée ou à la sortie du refroidisseur, selon le modèle utilisé, un concasseur à un ou plusieurs rouleaux va le broyer de manière grossière.

Dans le cas du ciment blanc, plus fragile que le gris car il doit rester immaculé, un refroidisseur rotatif est inséré entre le four rotatif et le refroidisseur a grilles. Il s'agit d'un cylindre légèrement incliné qui tourne sur lui-même et à l'intérieur duquel de l'eau est pulvérisée à l'aide de multiples buses. Bien que sa composition chimique soit légèrement différente, c'est grâce aux refroidisseur rotatif que le ciment peut rester blanc : en effet, son rôle est de refroidir très rapidement le clinker à sa sortie du four, avant qu'il ne soit oxydé au contact de l'air. De plus, la taille des refroidisseurs à grilles utilisés sur les lignes de ciment blanc est considérablement réduite, le refroidisseur rotatif accomplissant une partie de leur travail.

Broyage

Le clinker est ensuite finement broyé pour conférer au ciment des propriétés hydrauliques actives. Ce broyage s'effectue dans des broyeurs à boulets, dispositifs cylindriques chargés de boulets d'acier et mis en rotation.

Lors de cette étape, le gypse (3 à 5 %), indispensable à la régulation de prise du ciment, est ajouté au clinker. On obtient alors le ciment Portland.

Les ciments à ajouts sont obtenus par l'addition, lors de la phase de broyage, d'éléments minéraux supplémentaires contenus dans des matériaux tels que :

- le laitier de hauts fourneaux (résidus de la sidérurgie)

- les cendres volantes de centrales électriques

- les fillers calcaires (granulats)

- les pouzzolanes naturelles ou artificielles

Broyage très fin

EMC Energetically Modified Cement est un ciment produit selon un procédé breveté de broyage intense de ciment CPA avec des différentes charges, comme sable fin, quartzite, pouzzolane ou cendres volantes, etc. Il possède les mêmes caractéristiques physiques que les ciments portland artificiels CPA, mais avec 50% moins de ciment.