Alliages d'aluminium pour fonderie - Définition

La liste des auteurs de cet article est disponible ici.

Les différentes séries

Dans les tableaux qui suivent, les valeurs indiquées sont celles de la norme NF EN 1706.

Dans de nombreux cas, les grandes industries, notamment automobile ou aéronautique, ont des spécifications plus serrées pour certains constituants. Ces spécifications font l'objet de « normes » internes (exemple : Norme Renault) ou spécifiques à un domaine d'activité (exemple : prEN 2721 - A.E.C.M.A. pour l'aéroautique).

Les AU - alliages aluminium-cuivre, série 20000

Les alliages aluminium-cuivre, dans la composition desquels entrent aussi le magnésium et le titane, sont largement utilisés dans l'aéronautique du fait de leurs excellentes caractéristiques mécaniques et de leur aptitude à l'usinage permettant d'obtenir des états de surfaces de très bonne qualité sur les parties usinées.

L'alliage le plus représentatif de cette série est l'A-U5GT (21000) dont la désignation métallurgique diffère légèrement de sa désignation chimique AlCu4MgTi du fait que la concentration en cuivre est comprise entre 4,2 et 5%.

L'A-U5T (21100), bien moins utilisé, a une composition chimique proche mais ne contient pas de magnésium.

À l'état T6 ou T64, il a des propriétés mécaniques assez voisines de celles citées ci-dessous pour l'A-U5GT Y24 (21000ST4).

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque | Autres | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A-U5GT | min. | / | / | 4,20 | / | 0,15 | / | / | / | / | / | 0,15 | / | / | le reste |

| (21000) | Max. | 0,20 | 0,35 | 5,00 | 0,10 | 0,35 | 0,10 | 0,05 | / | 0,05 | 0,05 | 0,30 | 0,03 | 0,10 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| A-U5GT (21000) | |

|---|---|

| Masse volumique (g/cm³) | 2,80 |

| Intervalle de solidification (°C) | 645-507 |

| Coefficient de dilatation (20 à 100 °C) (°C-1.106) | 23,0 |

| Module d'élasticité (MPa) | 72 000 |

| Conductivité thermique à 20 °C (W/m.°C) | 140 |

| Résistivité à 20 °C (µΏ.cm) | 6 |

| Retrait moyen (%) | 1,40 |

| Limite élastique RP0.2 (MPa) | 200 mini |

| Limite à la rupture Rm (MPa) | 300 mini |

| Allongement (%) | 5 mini |

| Dureté HB | 90 mini |

- Sur éprouvette de caractérisation, à l'état Y24 (ST4) [moulé sable, trempé, maturé]

Ces valeurs sont inférieures à celles obtenues sur éprouvette coulée en coquille généralement utilisées :

État Y34 (KT4) Rm 320 mini ; RP0.2 200 mini ; Allongement (%) 8 mini.

Certaines spécifications, comme l'ancienne instruction relative aux pièces de fonderie en alliages d'aluminium et de magnésium AIR 3380/C du Ministère de la Défense (France) Direction Technique des Constructions Aéronautiques, donnaient des valeurs encore plus sévères à l'état KT4, sur éprouvette de caractérisation : Rm 340 mini ; RP0.2 220 mini ; Allongement (%) 7 mini.

Cette instruction est périmée, mais néanmoins encore respectée et présente sur de nombreux plans de pièces, et ces valeurs sont régulièrement atteintes, voir dépassées.

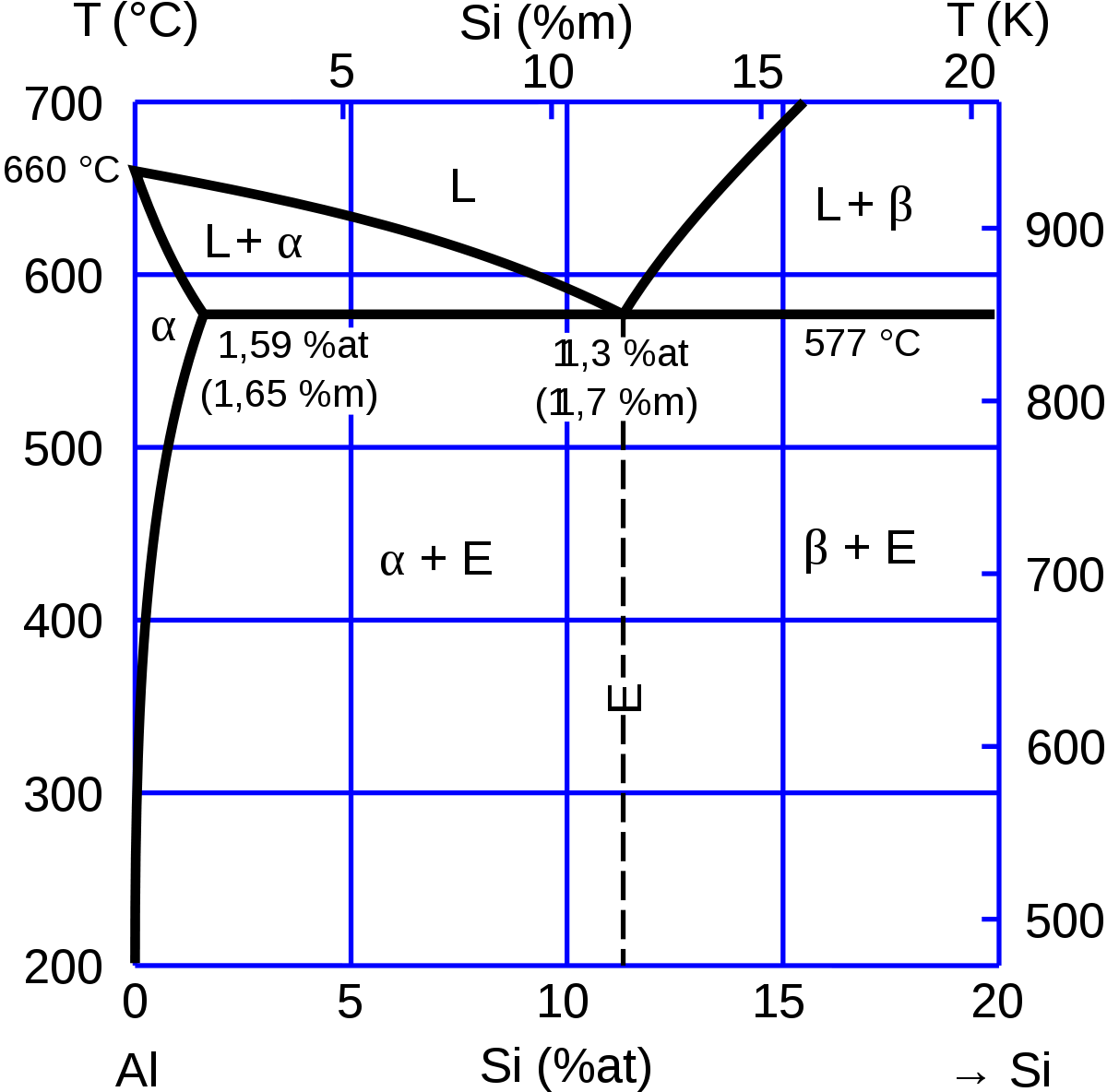

Les AS - alliages aluminium-silicium, série 40000

Les alliages aluminium-silicium sont parfois appelés silumins ; l'Alpax fait partie de cette famille. Ce sont les plus appropriés à la réalisation des pièces de fonderie. De nombreuses nuances existent, souvent avec adjonction de magnésium et de titane.

Certains alliages de cette série contiennent aussi du cuivre, ce qui permet d'associer les propriétés du silicium et du cuivre, et d'obtenir ainsi des alliages ayant de bonnes caractéristiques mécaniques et une très bonne aptitude à l'usinage tout en évitant le principal défaut des AU (série 20000), à savoir le risque de criques.

Alliages AS sans cuivre

L'A-S10G (série des 43000) a été pendant très longtemps l'alliage de prédilection des fondeurs du fait de sa forte teneur en silicium lui donnant d'excellentes aptitudes à la coulée. Il est encore utilisé pour la réalisation de pièces comportant des parties fines comme des ailettes de refroidissement, mais ses caractéristiques mécaniques sont moyennes.

La série des 43000 est composée de plusieurs alliages à 10% de silicium, qui se distinguent par des fourchettes plus ou moins serrées sur certains constituants. Le tableau ci-dessous indique les concentrations maxi pour les constituants concernés.

| Nuance | Désignation chimique | Si | Fe | Cu | Mn | Mg | Zn | Ni | Pb | Ti |

|---|---|---|---|---|---|---|---|---|---|---|

| 43000 | AlSi10Mg(a) | 11,0 | 0,55 | 0,05 | 0,45 | 0,45 | 0,10 | 0,05 | 0,05 | 0,15 |

| 43100 | AlSi10Mg(b) | 11,0 | 0,55 | 0,10 | 0,45 | 0,45 | 0,10 | 0,05 | 0,05 | 0,15 |

| 43200 | AlSi10Mg(Cu) | 11,0 | 0,65 | 0,35 | 0,55 | 0,45 | 0,35 | 0,15 | 0,10 | 0,20 |

| 43300 | AlSi9Mg | 10,0 | 0,19 | 0,05 | 0,10 | 0,45 | 0,07 | / | / | 0,15 |

| 43400 | AlSi10Mg(Fe) | 11,0 | 1,0 | 0,10 | 0,55 | 0,50 | 0,15 | 0,15 | 0,15 | 0,20 |

Les alliages 43000, 43100 et 43300 sont des alliages de première fusion. Les 43200 et 43400 des alliages de deuxième fusion (élaborés à partir d'aluminium recyclé).

L'A-S7G03 (42100) et l'A-S7G06 (42200), qui diffèrent seulement au niveau de la teneur en magnésium, sont aujourd'hui les alliages les plus utilisés en fonderie sable et coquille, par gravité. Leur coulabilité est bonne, en particulier dans le cas de moulage au sable à prise chimique, et leurs caractéristiques mécaniques sont également très bonnes grâce à leur teneur en magnésium.

Ces alliages peuvent être utilisés avec ou sans oxydation anodique, principalement à l'état Y23 ou Y33 (ST6 ou KT6).

Ils sont utilisés en aéronautique et dans l'industrie, pour la réalisation de nombreuses pièces techniques.

Dans cette catégorie, on peut citer aussi l'A-S2GT (41000), qui est un des alliages dans lequel la teneur en aluminium est le plus forte (environ 97%).

Alliages AS avec cuivre

L'A-S5U3G (45100) est un alliage très utilisé en automobile pour les prototypes. Il allie coulabilité, usinabilité et caractéristiques mécaniques adaptées à ce type de pièces.

L'A-S9U3(Fe) (46000) est un alliage principalement utilisé en automobile pour la série. Cet alliage est utilisé principalement en fonderie sous pression (95 %) pour les pièces automobiles (bloc moteur, carter embrayage, couvre culasse, carter d'huile, pièces diverses, …). Il est aussi utilisé accessoirement pour la fabrication de certaines culasses en moulage gravité.

Il présente les avantages suivants :

- Faible coût (alliage de 2e fusion) par rapport aux alliages de première fusion (A-S7G par exemple)

- Grande disponibilité aussi bien à l'état de lingot que sous forme liquide (poche calorifugée)

- Facilité de transformation

- Bonne tenue à chaud et bonne usinabilité (teneur en cuivre élevé)

Par contre, du fait de sa teneur en fer élevée qui est le principal inconvénient des alliages de deuxième fusion (0,9 % environ), il présente des caractéristiques mécaniques statiques (allongement) réduites. Sa tenue en fatigue, due à la microstructure relativement fine de la peau de pièce en fonderie sous pression, est cependant intéressante.

Au niveau international, l'A-S9U3(Fe) a pour équivalent l'A380 (USA) et l'ADC10 (Jap).

La proportion d'aluminium est inférieure à 85% dans le cas de certains alliages spécifiques comme l'A-S12UN (48000) qui n'en contient qu'environ 84 % ou l'A-S22UNK (sans équivalent EN) qui en contient moins de 75 %.

Caractéristiques chimiques et physiques des principaux AS

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque | Autres total | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A-S10G | min. | 9,00 | / | / | / | 0,20 | / | / | / | / | / | / | / | / | le reste |

| (43100) | Max. | 11,00 | 0,55 | 0,10 | 0,45 | 0,45 | 0,10 | 0,05 | / | 0,05 | 0,05 | 0,15 | 0,05 | 0,15 | |

| A-S7G06 | min. | 6,50 | / | / | / | 0,45 | / | / | / | / | / | 0,08 | / | / | le reste |

| (42200) | Max. | 7,50 | 0,19 | 0,05 | 0,10 | 0,70 | 0,07 | / | / | / | / | 0,25 | 0,03 | 0,10 | |

| A-S5U3G | min. | 4,50 | / | 2,60 | / | 0,15 | / | / | / | / | / | / | / | / | le reste |

| (45100) | Max. | 6,00 | 0,60 | 3,60 | 0,55 | 0,45 | 0,20 | 0,10 | / | 0,10 | 0,05 | 0,25 | 0,05 | 0,15 | |

| A-S8U3 | min. | 7,50 | / | 2,00 | 0,15 | 0,05 | / | / | / | / | / | / | / | / | le reste |

| (46200) | Max. | 9,50 | 0,80 | 3,50 | 0,65 | 0,55 | 1,20 | 0,35 | / | 0,25 | 0,15 | 0,25 | 0,05 | 0,25 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| A-S10G (43100) | A-S7G06 (42200) | A-S5U3G (45100) | A-S8U3 (46200) | |

|---|---|---|---|---|

| Masse volumique (g/cm³) | 2.65 | 2.67 | 2.75 | 2.73 |

| Intervalle de solidification (°C) | 600-555 | 615-555 | 620-507 | 605-507 |

| Coefficient de dilatation (20 à 100 °C) (°C-1.106) | 20.5 | 21.5 | 22.0 | 21.0 |

| Module d'élasticité (MPa) | 76000 | 74000 | 72000 | 74000 |

| Conductivité thermique à 20 °C (W/m.°C) | 160 | 160 | 120 | 120 |

| Résistivité à 20 °C (µΏ.cm) | 4.5 | 4.0 | 5.0 | 5.0 |

| Retrait moyen (%) | 1.25 | 1.25 | 1.30 | 1.20 |

| Limite élastique RP0.2 (MPa) | 180 mini | 210 mini | 180 mini | 90 mini |

| Limite à la rupture Rm (MPa) | 220 mini | 250 mini | 200 mini | 150 mini |

| Allongement (%) | 1.0 mini | 1.0 mini | 0.5 mini | 1.0 mini |

| Dureté HB | 75 mini | 85 mini | 85 mini | 60 mini |

- Sur éprouvette de caractérisation, à l'état Y23 (ST6) [moulé sable, trempé, revenu]

- Sur éprouvette de dissection, à l'état Y23 (ST6) [moulé sable, trempé, revenu]. Ces spécifications sont propres à l'automobile, et ne figurent pas dans NF EN 1706. Les résultats obtenus sur éprouvette de dissection sont toujours inférieurs à ceux obtenus sur éprouvette de caractérisation.

- Sur éprouvette de caractérisation, à l'état Y20 (SF) [moulé sable, aucun traitement thermique]

- Cette valeur, comme toutes celles qui figurent dans le tableau ci-dessus, est le minimum de la norme. Cependant, des duretés comprises entre 95HB et 115HB sont généralement observées pour cet alliage à l'état Y23 (ST6).

Les AG - alliages aluminium-magnésium, série 50000

Les alliages aluminium-magnésium sont beaucoup moins utilisés que les AS ou même les AU. Il s'agit d'alliages pauvres en silicium, auxquels la teneur en magnésium (comprise entre 3 % et 10 % suivant les nuances) confère une bonne résistance mécanique à l'état brut (F).

Exemple : A-G9 (51200), est utilisé principalement en moulage sous pression à l'état Y40 (DF). C'est, parmi les AG utilisés pour réaliser des pièces de fonderie, celui qui contient le plus de silicium.

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque | Autres total | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AG9 | min. | / | / | / | / | 8,00 | / | / | / | / | / | / | / | / | le reste |

| (51200) | Max. | 2,50 | 1,00 | 0,10 | 0,55 | 10,50 | 0,25 | 0,10 | / | 0,10 | 0,10 | 0,20 | 0,05 | 0,15 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| AG9 (51200) | |

|---|---|

| Masse volumique (g/cm³) | 2.60 |

| Intervalle de solidification (°C) | 620-500 |

| Coefficient de dilatation (20 à 100 °C) (°C-1.106) | 24.0 |

| Module d'élasticité (MPa) | 69000 |

| Conductivité thermique à 20 °C (W/m.°C) | 90 |

| Résistivité à 20 °C (µΏ.cm) | 7 |

| Retrait moyen (%) | 1.30 |

| Limite élastique RP0.2 (MPa) | 130 mini |

| Limite à la rupture Rm (MPa) | 200 mini |

| Allongement (%) | 1 mini |

| Dureté HB | 70 mini |

- Sur éprouvette de caractérisation, à l'état Y40 (DF) [moulé sous pression, sans traitement thermique]

L'A-G20 n'est pas à proprement parler un alliage de fonderie, mais un alliage mère que le fondeur ajoute à ses bains de métal en fusion, en quantité déterminée en fonction de ses analyses spectrométriques, pour corriger la teneur en magnésium des alliages qu'il va couler, sa composition chimique est :

- magnésium : 19,50 à 20,50 %

- fer : inférieur à 0,30 %

- silicium : inférieur à 0,15 %

- autres, chaque : inférieurs à 0,04 %

- autres, total : inférieur à 0,10 %

- aluminium : le reste.

Il en est de même pour l'A-G40 et l'A-U50 (respectivement 40 % environ de magnésium et 50 % environ de cuivre).

Les AZ - alliages aluminium-zinc, série 70000

Le principal représentant de cette série assez peu courante en fonderie, est l'A-Z5G (71000) qui est principalement utilisé en moulage sable par gravité, avec refroidissement contrôlé après solidification (trempe au démoulage) et vieillissement naturel (maturation) (ST1).

Exemple : A-Z10S8G peu utilisé, lui aussi.

Les alliages aluminium-zinc sont beaucoup plus courants en produits de corroyages qu'en fonderie.

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque | Autres total | Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AZ5G | min. | / | / | 0,15 | / | 0,40 | 4,50 | / | 0,15 | / | / | 0,10 | / | / | le reste |

| (71000) | Max. | 0,30 | 0,80 | 0,35 | 0,40 | 0,70 | 6,00 | 0,05 | 0,60 | 0,05 | 0,05 | 0,25 | 0,05 | 0,15 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristique de l'alliage concerné.

| AZ5G (71000) | |

|---|---|

| Masse volumique (g/cm³) | 2.80 |

| Intervalle de solidification (°C) | 650-600 |

| Coefficient de dilatation (20 à 100 °C) (°C-1.106) | 23.0 |

| Module d'élasticité (MPa) | 72000 |

| Conductivité thermique à 20 °C (W/m.°C) | 140 |

| Résistivité à 20 °C (µΏ.cm) | 6 |

| Retrait moyen (%) | 1.50 |

| Limite élastique RP0.2 (MPa) | 120 mini |

| Limite à la rupture Rm (MPa) | 190 mini |

| Allongement (%) | 4 mini |

| Dureté HB | 60 mini |

- Sur éprouvette de caractérisation, à l'état Y29 (ST1) [moulage sable, refroidissement contrôlé après solidification, vieillissement naturel]