Aciérie - Définition

La liste des auteurs de cet article est disponible ici.

Introduction

Une aciérie est une usine servant à produire de l'acier en grandes quantités, généralement sous la forme de produits semi-finis. On distingue généralement 2 types d'aciéries: les aciéries électriques qui produisent de l'acier à partir de ferrailles recyclées, et les aciéries à oxygène qui travaillent à partir de fonte liquide produites par un haut fourneau

Outils

Dans le cas d'une élaboration de l'acier à partir de fonte liquide, on a généralement les outils:

- La désulfuration (Enlever le soufre de la fonte issue des hauts fourneaux)

- Les poches à fonte (Enfournement dans le convertisseur)

- Les augets (Enfournement des ferrailles dans le convertisseur)

- Les convertisseurs à oxygène (Transformation de la fonte en acier)

- Les poches acier (le contenant de l'acier pour la métallurgie en poche et la coulée en coulée continue)

- Les basculeurs de poche (maintenance des poches)

- La métallurgie en poche (mise à nuance affinage de l'acier)

- La coulée continue (solidification du métal par refroidissement à eau)

- Les ponts roulants (indispensables pour le transports des poches)

Si l'acier est obtenu avec des ferrailles recyclées, les outils de désulfuration et décarburation sont remplacés par un four de fusion électrique qui versera l'acier liquide dans les poches acier.

Certains alliages étant incompatibles avec la solidification par coulée continue, on pratique alors la coulée en lingots.

Réception matières

Les principaux produits utilisés par une aciérie sont :

- la fonte et l'oxygène, s'il s'agit d'une aciérie à l'oxygène

- les ferrailles

- la chaux

- les éléments d'alliages

- les matériaux réfractaires

Prétraitement de la fonte (aciérie à l'oxygène uniquement)

On y trouve généralement :

- atelier de désulfuration. En injectant du carbure de calcium, du magnésium et/ou de la soude, le soufre va former des oxydes qui vont flotter vers le laitier de la fonte. Ce laitier sera alors enlevé à l'aide d'un racloir.

- La station de mélange. En mélangeant des coulées de fontes, il est possible d'optimiser la température ou la composition de la fonte utilisée au convertisseur.

La désulfuration est parfois considérée comme un atelier dépendant des hauts fourneaux. En effet, la réaction chimique étant plus efficace à basse température, elle est réalisée sur la fonte liquide, moins chaude que l'acier liquide. Cependant, il est fréquent de réaliser une désulfuration complémentaire dans l'atelier de métallurgie en poche.

Convertisseur

Le rôle essentiel du convertisseur est de brûler le carbone de la fonte pour arriver à un acier liquide. Mais une série de réactions chimiques se déroulent successivement dans ce réacteur:

- combustion du silicium dissous dans la fonte. Cette combustion est la première réaction chimique qui se produit dans un convertisseur. Cette combustion produit un grand panache jaune caractéristique.

- combustion du carbone dissous dans la fonte. Cette combustion arrive après celle du silicium. Elle dure plus longtemps (20 minutes contre 5 pour le silicium).

- élimination du phosphore venant du minerai. Comme le soufre, cet autre élément fragilisant, on procède par réaction avec de la chaux dans le convertisseur, pour former du PO qui, en allant dans le laitier, sera éliminé par séparation d'avec le fer liquide. Cette réaction de déphosphoration vient à la fin du soufflage et doit être maîtrisée car, si elle est nécessaire à l'affinage de la fonte, elle se déroule en même temps que la combustion du manganèse, élément d'alliage bénéfique.

Le phosphore et le manganèse sont issus du minerai de fer. L'abandon des minerais phosphoreux (comme la Minette lorraine) a diminué l'importance de la déphosphoration sans la faire disparaitre. Le manganèse est apprécié comme élément d'alliage (sa présence explique la qualité de certains aciers historiques): sa combustion doit être évitée.

Convertisseur à l'oxygène

Les deux premières réactions de combustion dans un convertisseur sont des combustions très exothermiques. Historiquement l'oxygène venait de l'air soufflé à la base des convertisseurs de Bessemer et de Thomas. Mais le grand volume d'azote qui était également soufflé refroidissait l'acier.

Pour éviter l'apport d'azote, élément fragilisant, les convertisseurs à oxygène pur ont été développés dans les années 1970. La chaleur issue de la combustion du silicium et du carbone a amené à l'ajout de ferrailles comme élément refroidissant. Le bas coût des ferrailles, qui peuvent représenter un quart de la charge du convertisseur, permet en outre de diminuer le prix final de l'acier élaboré. Cette innovation a fait disparaître les fours à réverbère inventés par Carl Wilhelm Siemens et Pierre-Émile Martin.

Four électrique

Apparu dans les années 1960, la production d'acier à partir de ferrailles de récupération fondues dans un four électrique a été posée comme un modèle technico-économique par Nucor Corporation aux États-Unis. Un panier recouvert de briques réfractaires est rempli de ferrailles, qui sont refondues à l'aide d'un puissant arc électrique. L'arc est généré par 3 électrodes en graphite alimentées en courant alternatif, ou parfois par une seule électrode fonctionnant en courant continu.

Avantages

- La matière première, constituée de ferrailles généralement récupérées à l'aimant, est compétitive vis-à-vis du minerai et du coke.

- Cette filière n'a pas besoin de haut fourneau et de l'énorme mobilisation de capital qu'il réclame régulièrement (une réfection des réfractaires tous les 15 ans, coûtant plus de 100 millions d'euros et durant 3 mois).

- Un four électrique est beaucoup plus flexible et robuste qu'un haut fourneau

Inconvénients

- Il est difficile de maîtriser la qualité des ferrailles, notamment vis-vis de la pollution en cuivre (élément fragilisant, venant des moteurs électriques non repérés). Cette contrainte limite généralement la filière électrique à la fabrication de produits longs et aux commodités.

- Le prix des ferrailles est également très fluctuant.

- Le "gisement" de ferraille dépend du niveau développement et d'équipement du voisinage. Même en Europe, il est difficile de trouver plus d'un million de tonnes de ferrailles par an.

Métallurgie en poche

La métallurgie de l'acier liquide est apparue quand on a su éliminer le phosphore présent dans le minerai de fer, par le soufflage de l'acier en présence de Chaux dans les convertisseurs Thomas

La métallurgie en poche est apparue lorsque les alliages à élaborer devenaient trop complexes pour être effectués dans un seul réacteur, le convertisseur. Actuellement, on achève l'élaboration de l'acier liquide après qu'il a été coulé du convertisseur (ou du four électrique) dans la poche. L'objectif est alors de :

- chasser les derniers éléments chimiques issus de la fonte (carbone, phosphore et soufre).

- consommer les gaz dissout dans l'acier liquide (oxygène du convertiseur, hydrogène des ferrailles, azote).

- éliminer les inclusion d'oxydes flottant dans le métal.

- atteindre, au meilleur coût, la composition chimique visée.

- atteindre la température de coulée demandée par l'outil aval, la coulée.

Traitement du laitier

On a vu que le laitier peut ôter le soufre de la fonte. Au convertisseur, un laitier riche en Chaux permet également d'ôter le phosphore. Dans ces cas, le laitier est isolé de la surface du bain une fois la réaction chimique métal liquide - laitier finie.

Le laitier peut aussi absorber les inclusions d'oxydes dissoutes dans le métal, généralement issues du calmage. Pour cela, il est essentiel de maîtriser sa composition, de manière à le rendre réactif. Une haute teneur en Chaux, par exemple, rend le laitier basique ce qui est favorable vis-à-vis des inclusions d'alumine. Cependant, ce laitier doit aussi ménager les briques réfractaires... le réglage des laitiers est donc un compromis.

Certains oxydes du laitier, comme le FeO, peuvent oxyder les additions d'alliage comme le titane, l'aluminium, le bore, ... Dans ce cas, ces éléments d'alliages sont consommés, donc gaspillés, avant d'atteindre le métal liquide. Une quantité de laitier trop importante, ou une oxydation du laitier mal maîtrisée est donc dans ce cas rédhibitoire.

Les outils liés au traitement du laitier consistent généralement en un "rateau" pour "écrémer" le laitier flottant sur l'acier liquide. Des trémies permettent l'addition des produits destinés à constituer ou amender le laitier.

Outils de passage au vide

On parle parfois de dégazage, le comportement de l'acier liquide dans le vide étant alors semblable à celui d'une bouteille de boisson gazeuse ouverte brutalement. Outre l'expulsion des gaz dissous, le passage au vide favorise les équilibre chimique liés à la désulfuration, à la décarburation,... Deux outils sont généralement utilisés pour passer l'acier liquide sous vide (valeur pouvant être inférieure à 1 mbar):

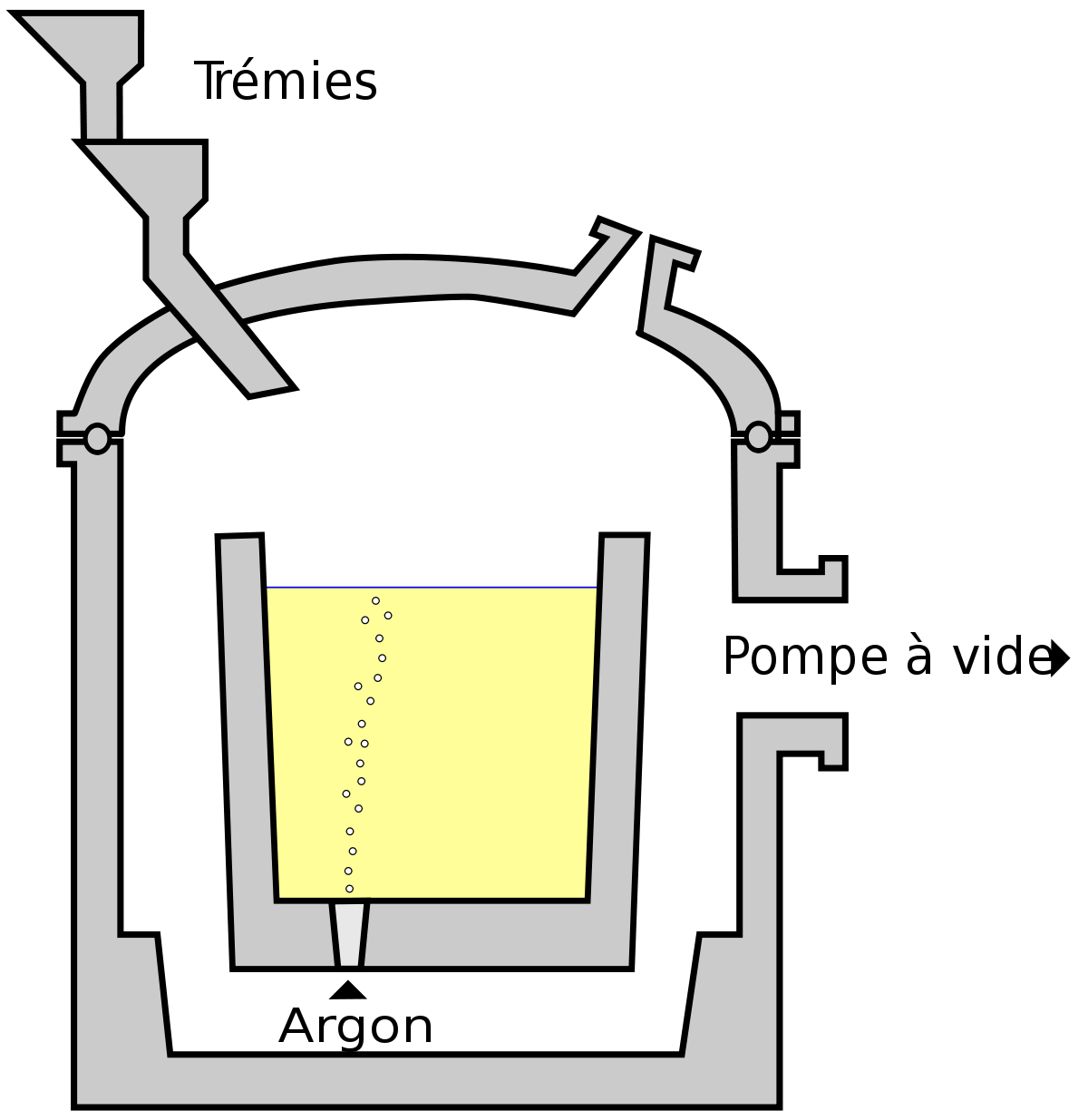

- Le Vide En Cuve. La poche est descendue dans une cuve. Un couvercle vient se mettre dessus pour fermer l'enceinte de façon étanche. Le vide est obtenu à l'aide de pompes à vide et d'éjecteurs montés en série. Étant donné la densité du métal liquide, l'effet du vide ne se manifeste qu'à la surface du bain. Il faut donc brasser le métal, à l'aide de bouchons poreux montés au fond de la poche, qui soufflent de l'argon.

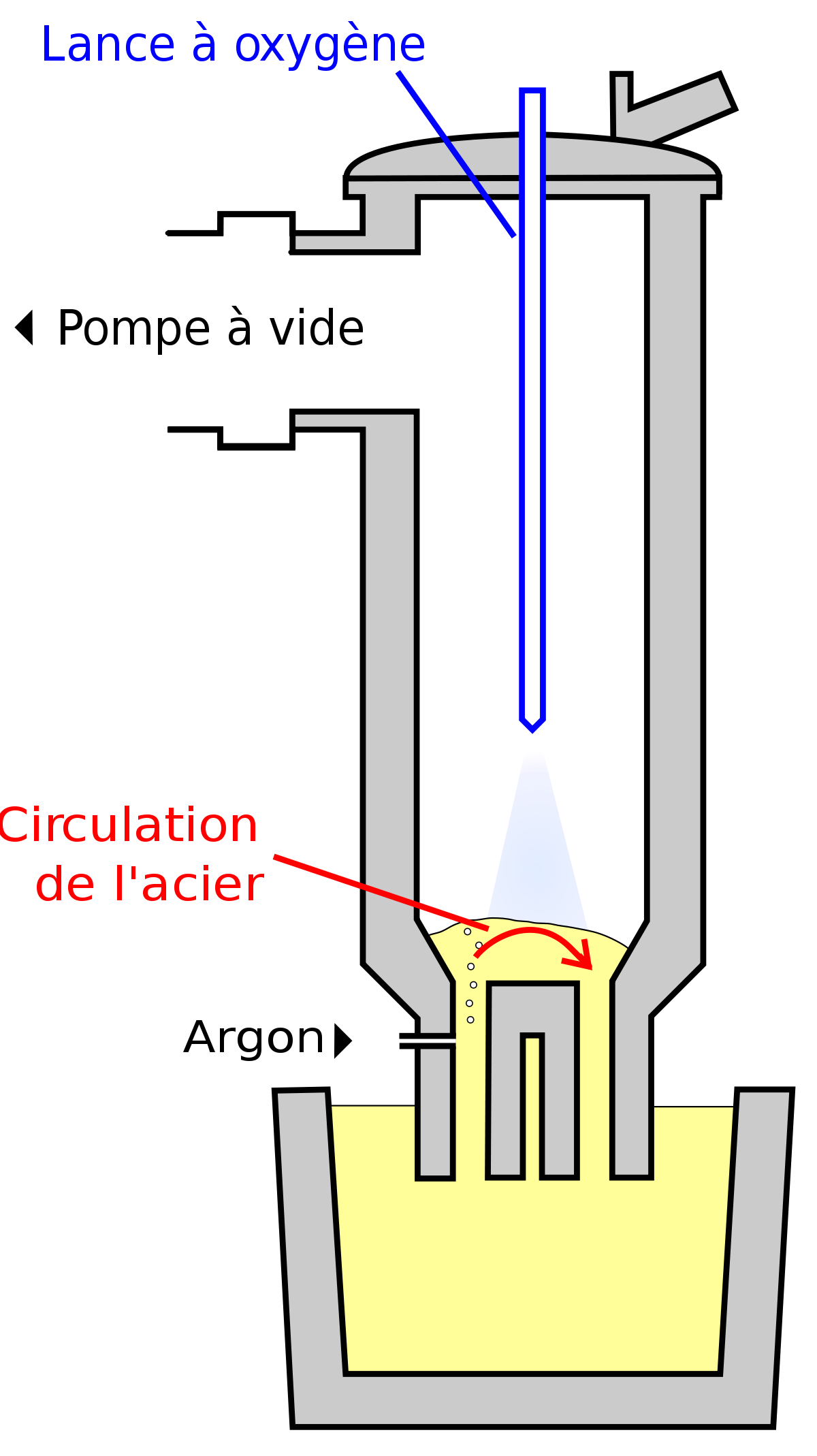

- RH (procédé Ruhrstahl Heraeus). Le vide est créé dans une enceinte communiquant avec le métal liquide: le métal est alors aspiré dans cette enceinte où son exposition au vide permettra d'obtenir les réactions chimiques souhaitées. L'aspiration d'acier se fait au travers de deux plongeurs en réfractaire. Le brassage et la circulation d'acier dans l'enceinte est obtenue grâce à l'injection d'argon sur le pourtour d'un des deux plongeurs.

Ces deux installations sont parfois équipées d'une lance à oxygène destinée au réchauffage de l'acier par aluminothermie (process Oxygène Blowing).

Station de brassage et de mise à nuance

La mise à nuance (ajout des éléments d'alliage) peut se faire au convertisseur, une fois le cycle de décarburation achevé. Étant donné la diversité des nuances d'acier à produire et les contraintes liées à la dissolution des éléments d'alliages, cette pratique tend à disparaître. Généralement, la mise à nuance de l'acier liquide se fait avec des outils spécifiques, en plusieurs étapes:

- Ajout des éléments d'alliages chimiquement "robustes". Typiquement, on peut ajouter du ferromanganèse carburé (une fonte de manganèse), qui va se décarburer partiellement au contact de l'oxygène dissout dans l'acier liquide. Le manganèse est généralement le premier élément d'alliage en termes de quantité: son ajout au plus tôt est donc un moyen d'assurer aussi sa dissolution.

- Calmage. Il s'agit de l'ajout d'éléments ayant une forte affinité avec l'oxygène dissout dans le bain, typiquement l'aluminium pour les produits plats, et le silicium (par l'ajout de ferrosilicium) pour les produits longs. Ces éléments, en débarrassant l'acier de son oxygène, vont créer des oxydes qui vont flotter vers le laitier.

- Ajout des éléments d'alliage. Une fois l'acier calmé, on peut procéder à l'ajout des additions précieuses telles que le vanadium, le niobium, le titane, ... L'absorption de l'oxygène lors de l'opération de calmage évite l'oxydation de ces éléments: on limite ainsi les pertes. L'addition de ces éléments peut se faire par gravité à partir de trémies: dans ce cas, les éléments d'alliages devront traverser le laitier avant d'atteindre l'acier. On doit alors bien maîtriser la composition de cette couche, ou découvrir localement le bain tout en travaillant sous une atmosphère neutre d'argon (procédé CAS). Il est également possible d'injecter directement dans le métal liquide, avec des lances immergées, ces éléments d'alliages finement concassés. Le transport des éléments d'alliages à l'intérieur de la lance se fait avec de l'argon. Une troisième possibilité consiste à injecter un long tuyau d'acier, remplit d'éléments d'alliage sous forme de poudre. Cette solution permet une excellente protection des éléments ajoutés, mais ne permet pas l'addition de grosses quantités.

L'ordre ci-dessus est généralement respecté. On doit cependant savoir que le calmage n'est réellement nécessaire que si l'acier sera solidifié à l'aide d'une coulée continue. La coulée en lingot permet la solidification d'acier non calmé, l'acier effervescent, exempt d'impuretés, car les oxydes créés par le calmage ne flottent pas tous vers le laitier. En outre, la solidification induit le dégazage de l'oxygène dissout qui, en montant vers la surface, nettoie et brasse l'acier encore liquide.

Le passage par un outil de vide est également possible. Si le rôle de cet outil est de parfaire la décarburation entamée au convertisseur, cette étape devra se faire avant le calmage. Si l'objectif est la désydrogénation ou la dénitruration, cette étape viendra une fois la composition chimique finale atteinte.

Le brassage est fait dès que l'on ajoute les éléments d'alliage. Il peut être pneumatique: de l'argon est alors injecté avec une lance immergée, ou au travers des briques réfractaires tapissant la poche. Le brassage peut également être électromagnétique.

Le rôle du laitier ne doit jamais être négligé lors de la phase d'addition des éléments d'alliage. En effet, il peut perturber l'opération en:

- régurgitant des éléments indésirables, comme le phosphore ou le soufre: les additions et le calmage vont en effet modifier l'équilibre chimique entre l'acier liquide et le laitier.

- oxydant les éléments d'addition. Outre le coût lié à la consommation d'une partie de ces éléments, la fraction oxydée par un laitier non réduit (par exemple, riche en FeO) ne peut pas être prédite. Il devient alors difficile d'atteindre la composition chimique visée.

Mise à température

La coulée continue demande typiquement des température d'acier d'environ 30 °C au-dessus du liquidus de l'alliage. Les moyens de réchauffage sont, soit le four électrique à poches, soit un procédé chimique comme l'aluminothermie. Il est également possible de travailler tout le temps très chaud, pour ne refroidir à la bonne température qu'au dernier moment.

Cas des aciers inoxydables

Les aciers inoxydables présentent une forte teneur en chrome qui va élever significativement la température du liquidus de l'acier liquide (au-delà de 1 700 °C). Les meilleurs équilibres chimiques métal - laitier réclament des température encore plus élevées que les briques réfractaires ne supportent pas. On travaille donc avec des laitiers très chargés en oxydes de chrome, qui sont retraités et réutilisés.

Coulée

Voir également fabrication de l'acier

Coulée continue

La coulée continue est l'outil de solidification du métal. La poche acier est posée sur un pivoteur, qui possède deux bras, pour accueillir deux poches, et de ce fait couler en continu. Le métal s'écoule via le canal de coulée dans un distributeur qui va le répartir sur deux lignes de coulée. En sortie du distributeur, le métal arrive dans la lingotière qui va lui donner sa forme finale (brame) par refroidissement à l'eau. En fin de ligne, la brame est coupée à la longueur souhaitée par oxycoupage (un gros chalumeau). Prochaine étape, le laminage.

Coulée en lingot

La coulée en lingot est l'ancêtre de la coulée continue, et n'est pratiquement plus utilisée.