Acier inoxydable - Définition

La liste des auteurs de cet article est disponible ici.

Types de corrosion des aciers inoxydables

Comme tous les métaux, ces aciers peuvent subir une corrosion chimique uniforme qui attaque les surfaces de manière régulière ; on peut alors mesurer la masse perdue par unité de surface et par unité de temps.

D'autres formes de corrosion caractérisent les aciers inoxydables austénitiques et peuvent se révéler très gênantes à l'usage :

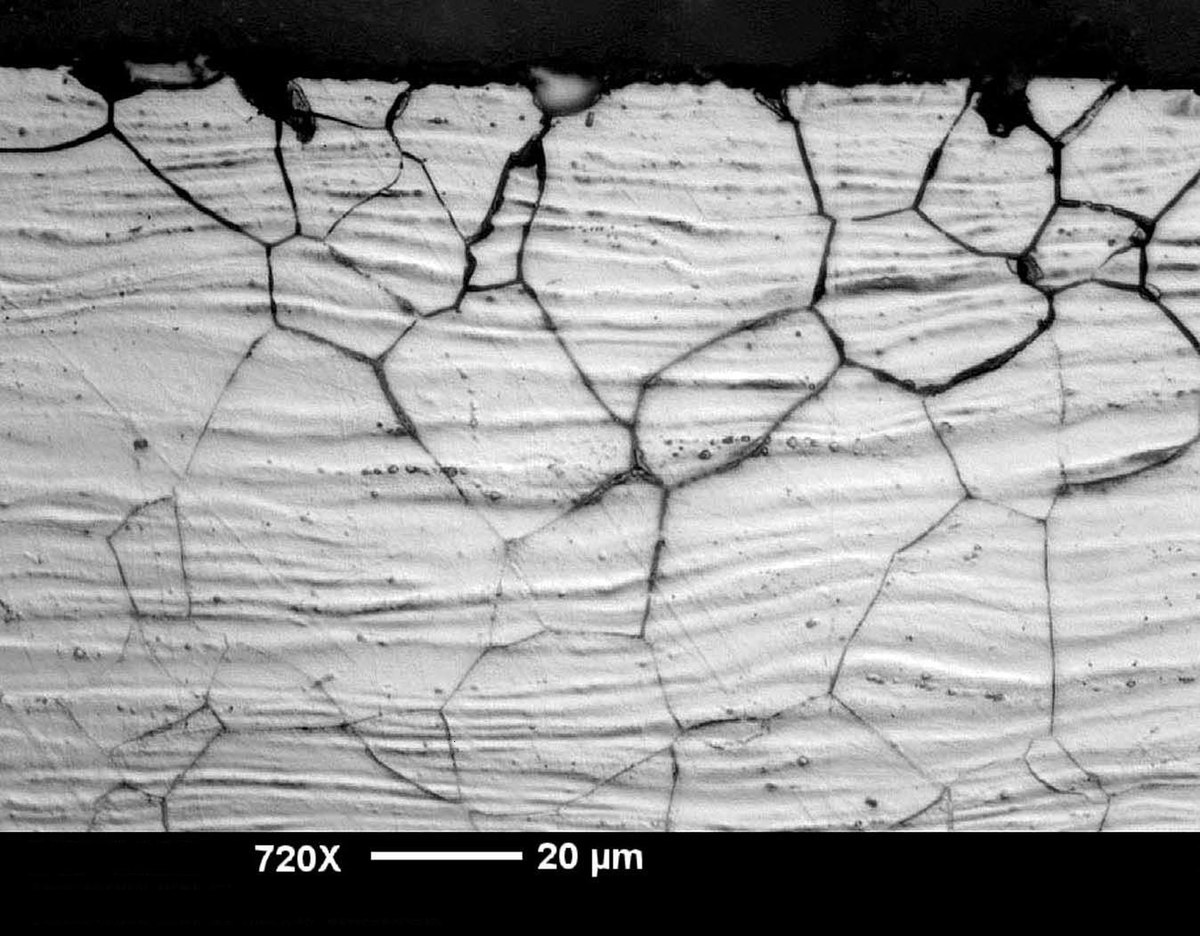

- la corrosion intergranulaire, en cheminant entre les microcristaux du métal, finit par désagréger le métal. Elle est liée à la précipitation de carbure de chrome le long des joints. Pour qu'elle se produise, trois conditions doivent être remplies : au moins 0,035 % de carbone, une sensibilisation par un maintien à une température de 400 à 800 °C, un milieu extérieur acide avec un pouvoir oxydant compris entre deux limites bien définies ;

- la corrosion par piqûres n'est généralement pas due à une hétérogénéité du matériau mais à la présence accidentelle d'une poussière métallique qui, en milieu humide, forme une pile électrique. La surface de l'acier constitue alors la cathode et se corrode. On peut ainsi voir des tôles de 2 mm d'épaisseur se percer en quelques heures. Un milieu à la fois très acide et très oxydant peut produire des effets similaires ;

- la corrosion sous contrainte provoque la mise hors service très rapide des objets qu'elle attaque. Elle est heureusement très rare. Pour qu'elle se produise, il faut que les pièces comportent des parties mises en tension, même faiblement, sous l'effet des contraintes de service ou des effets secondaires des soudures, de l'emboutissage... et qu'elles soient en outre exposées à un milieu corrosif de type eau impure, solutions de chlorures même très diluées, soude caustique chaude.

Conditions à réunir pour favoriser la résistance à la corrosion

Les facteurs favorables à la lutte contre la corrosion sont également applicables aux aciers inoxydables :

- les surfaces doivent être décapées pour éliminer tous les oxydes résultant du travail à chaud : laminage, forgeage, traitements thermiques, assemblages par soudure, etc. ;

- ne traiter thermiquement que des pièces propres et sèches, sans traces de graisses, de résidus de produits dégraissants, et surtout sans particules ferreuses. Le nettoyage à l'acide nitrique avant traitement est généralement une excellente solution, ;

- supprimer les tensions résiduelles résultant d'un écrouissage à froid, en particulier celles qui résultent de l'emboutissage ;

- éviter, lors de la conception des pièces, de créer des zones difficiles à nettoyer ;

- éviter tous les contacts non indispensables entre les pièces d'acier inoxydables et les autres matériaux, métalliques ou non ;

- utiliser des outils (brosse, piquettes, marteaux, disques de meule, etc.) n'ayant servi que sur ce type d'acier ;

- protéger des projections et des poussières métalliques provenant de la mise en œuvre, à proximité, d'aciers non inoxydables. Favoriser le travail en atelier blanc ;

- Plus encore pour les aciers inoxydables que pour les autres métaux, l'état de surface doit être particulièrement soigné car il conditionne l'établissement d'un film passivant.

Types d'aciers inoxydables

Les aciers au chrome sont ferritiques et magnétiques à l'état adouci. Certains se comportent comme des aciers spéciaux auto-trempants, d'autres ne se trempent que partiellement ou pas du tout. Les aciers au nickel-chrome sont en général austénitiques et le traitement d'hypertrempe (réchauffage à 1100°C environ pour remise en solution, suivi d'un refroidissement rapide qui permet d'éviter les températures critiques auxquelles peuvent se former les précipités de carbure de chrome ; ce traitement confère à l'acier une plus grande « souplesse » et limite les risques de corrosion intergranulaire) , loin de les durcir, a, au contraire, la propriété de les adoucir. Il existe d'innombrables nuances appropriées aux usages les plus divers.

On distingue les quatre familles d'aciers inoxydables suivantes :

- Les aciers martensitiques

Ils sont utilisés lorsque les caractéristiques de résistance mécanique sont importantes. Les plus courants titrent 13 % de chrome avec au moins 0,08 % de carbone. D'autres nuances sont plus chargées en additions, avec éventuellement un faible pourcentage de nickel.

Exemples : X20Cr13, X46Cr13, X29CrS13.

- Les aciers ferritiques

Ils ne prennent pas la trempe. On trouve dans cette catégorie des aciers réfractaires à haute teneur en chrome (jusqu'à 27 %), particulièrement intéressants en présence de soufre. Les aciers ferritiques sont parfois utilisés comme barrière de résistance à la corrosion (tôles plaquées, tôle revêtues, protégées (dites « claddées », de « cladding »)) des parois d'équipements sous pression en acier utilisés dans les industries pétrochimique et chimique. Ces aciers sont souvent utilisés en lieu et place des aciers austénitiques pour la réalisation d'ustensiles de cuisine bon marché et de qualité médiocre (plats et couteaux par exemple).

Exemples : X6Cr17, X6CrMo17-1, X3CrTi17.

- Les aciers austénitiques

Ce sont de loin les plus nombreux, en raison de leur résistance chimique très élevée, de leur ductilité comparable à celle du cuivre ou du laiton, et aussi de leurs caractéristiques mécaniques élevées. Les teneurs en éléments d'addition tournent autour de 18 % de chrome et 10 % de nickel. La teneur en carbone est très basse et la stabilité améliorée par des éléments tels que le titane ou le niobium. Ces aciers sont, également, en compétition avec les alliages légers et l'acier à 9 % de nickel pour la réalisation d'équipements destinés à la cryogénie.

Exemples : X2CrNi18-9, X2CrNiMo17-12-2.

- Les aciers improprement dénommés « austéno-ferritiques »

Ils ont des propriétés de résistance à la corrosion intergranulaire ainsi qu'à la corrosion en eau de mer remarquables et présentent, pendant l'essai de traction, un palier élasto-plastique. Ils ont un comportement mécanique semblable aux aciers de construction. La transformation liquide / solide se traduit par une solidification en phase ferritique (ferrite delta) puis d'une seconde transformation, à l'état solide, en austénite. Ils devraient donc, en conséquence, être dénommés aciers ferrito-austénitiques. Le simple fait de désigner correctement ces aciers permet de tout de suite comprendre qu'un refroidissement lent, pendant le soudage, permettra à un maximum de phase ferritique de se transformer en phase austénitique et réciproquement, un refroidissement rapide aboutira à un gel de la ferrite laissant peu de possibilités à la transformation austénitique.

Exemple : X2CrNiN23-4.

La connaissance des types d'acier est essentielle pour les systèmes constitués d'éléments assemblés mécaniquement ou par soudage, la mise en présence de deux aciers inoxydables trop différents dans un électrolyte peut en effet provoquer des phénomènes de corrosion électrochimique très destructeurs.

- Caractéristiques mécaniques

- Voir : b:Matériaux/Caractéristiques mécaniques des aciers#Aciers inoxydables