Vitrail - Définition

Le vitrail est une composition décorative formée de pièces de verre colorées. Depuis le début du Moyen Âge, ces pièces sont assemblées par des baguettes de plomb. Ce procédé, bien qu'aujourd'hui toujours dominant, n'est pas le seul en usage: d'autres techniques, telles que celles du ruban de cuivre (aussi appelée méthode Tiffany, de son concepteur Louis Comfort Tiffany), de la dalle de verre enchassée dans le béton ou le silicone, de collages (avec des résines ou des polymères, et du vitrail à verre libre, peuvent être utilisées ou combinées.

Un vitrail est appelé vitrerie lorsque son dessin est géométrique et répétitif (par exemple des losanges ou des bornes). La vitrerie est généralement claire et sans peinture.

Un vitrail et une vitrerie se réalisent suivant le même procédé en associant le plomb et le verre. Le verre utilisé est plan, d'une épaisseur variant entre 1,5 mm et 5 mm, et le plomb se présente sous forme de baguettes en forme de H couché. Les pièces de verre sont serties dans les plombs puis l'ensemble est maintenu définitivement grâce aux soudures réalisées à chaque intersection des plombs.

Historique

Les origines

Le verre coloré a été produit depuis les époques les plus reculées. Tant les Egyptiens que les Romains ont excellé à la fabrication de petits objets de verre coloré. Le British Museum possède deux pièces romaines exceptionnelles, la tasse de Lycurgue, dont la teinte couleur moutarde prend des reflets pourpres lorsque la lumière la traverse et le vase Portland , bleu nuit à décor incisé blanc.

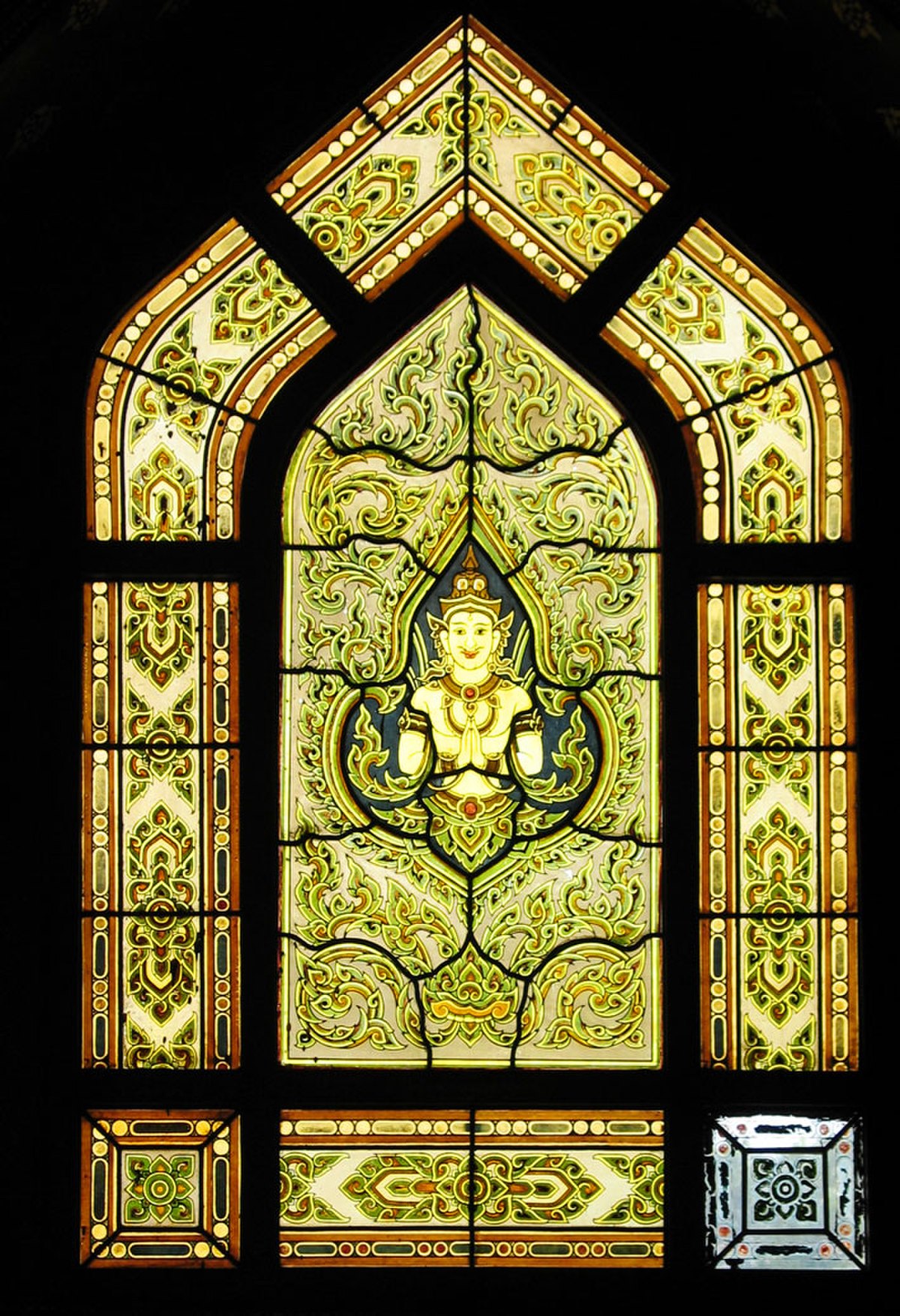

Dans les premières églises chrétiennes du IVe et du Ve siècles, on peut encore observer de nombreuses ouvertures occultées par des motifs en très fines feuilles d'albâtre serties dans des cadres en bois, donnant un effet de vitrail primitif. Des effets semblables ont été atteints avec une plus grande sophistication par des créateurs musulmans en Asie mineure en utilisant le verre coloré en lieu et place de la pierre.

Vitrail de la mosquée Nasir al-Mulk à Shiraz, Iran. |

Le vitrail médiéval

En tant que forme artistique, la technique du vitrail atteint sa plénitude au Moyen Âge. Durant les périodes romane et gothique primitif (950 à 1240), les ouvertures se développèrent exigeant de plus grandes surfaces vitrées. La stabilité était assurée par de robustes cadres de fer. Ces modèles sont encore visibles dans la cathédrale de Chartres et à l’extrémité orientale de la nef de la cathédrale de Canterbury.

Avec le développement ornemental de l’architecture gothique, les ouvertures devinrent de plus en plus grandes, améliorant l'éclairage des intérieurs. L'architecture gothique innova en introduisant un cloisonnement des fenêtres par des piliers verticaux et des motifs de pierre. La complexité de ces ouvertures atteignit son apogée dans les immenses baies du style flamboyant européen.

Principales étapes de réalisation d'un vitrail

La conception

Trois phases sont décisives dans le processus de création d'un vitrail. Contrairement à d’autres techniques comme la peinture à l’huile, la technique du vitrail laisse peu de place à l’improvisation pendant la réalisation. Il est nécessaire de réfléchir en amont à tous les détails qui seront rencontrés : le dessin, la couleur, la solidité et la pérennité de l’ensemble… mais surtout la qualité de la lumière qui pénètre dans l'architecture.

La maquette

C'est un document qui montre un aperçu détaillé d'un vitrail en le représentant à l'échelle 1/10. Elle est conçue pour communiquer l'idée au client qui donne son avis avant la réalisation. Elle indique le tracé des plombs, la coloration des verres, la peinture éventuelle et le passage des armatures métalliques. Toutes les indications qui seront visibles doivent y être inscrites. Elle peut être un point de départ pour l'élaboration d'un devis. La maquette met en valeur les proportions des pièces les unes par rapport aux autres et par rapport à la taille de la fenêtre (surtout dans le cas des vitreries). C'est un document de référence tout au long de la conception du vitrail : depuis la coloration jusqu'au résultat final.

La coloration

Cette étape détermine l’harmonie des différents verres colorés. On choisit les verres suivant les couleurs indiquées sur la maquette et en tenant compte de leur nature : antique, plaqué, imprimé... Les échantillons des verres sont comparés sur une verrière d'exposition pour observer le rapport des couleurs entre elles.

Le tracé

C'est le " dessin technique " du panneau, réalisé à l’échelle 1/1 sur du papier bulle. Le réseau des plombs est tracé avec précision en utilisant la maquette comme modèle. Il est ensuite calibré pour que l’on coupe les verres. Dans le cas d’un vitrail figuratif : on procède à un agrandissement de la maquette. Si l’on possède un carton, on peut décalquer le dessin des plombs sur le papier. Dans le cas d’une vitrerie : on utilise un compas à balustre pour reporter les écartements identiques.

Les pièces sont différenciées par des numéros afin d'être facilement localisées. Ces indications peuvent être le numéro de la baie, le numéro du panneau dans la baie et le numéro de la pièce dans le panneau. Elles peuvent également mentionner la référence du verre qui leur est attribuée. Une feuille de verre peut avoir des variations de valeur qui seront visibles sur les pièces. On peut donc indiquer le sens du dégradé (+/-) ou l'intensité choisie (forte, moyenne, faible).

Le calque

Avant d’être calibré, le tracé est reporté sur un calque. Cette " sauvegarde " est importante pour la réalisation de futures copies ou d’éventuelles réparations de pièces cassées. Il sert aussi à positionner les pièces qui sont coupées et éviter les confusions et les pertes. Un deuxième calque peut être réalisé pour le sertissage qui servira de guide en étant glissé sous le panneau.

Le calibrage

Après avoir réalisé le calque, le tracé est découpé méthodiquement. Le calibrage sert à conserver les mesures du panneau en tenant compte de l’assemblage verre/plomb. Il convient d’enlever l’épaisseur de l’âme du plomb (1,75mm) sur le tracé. Celle-ci est répartie de chaque côté du trait, puis enlevée. On obtient des calibres en papier fort qui servent de guide pour la coupe de chaque pièce. Il est réalisé différemment suivant le motif du panneau : Le calibrage à la lame et au réglet est utilisé pour les motifs rectilignes (losanges, bornes,...) dont la coupe des pièces se fait souvent à la pige. L’outil passe symétriquement de chaque côté du trait. Le calibrage aux ciseaux à calibrer est utilisé pour découper les formes courbes. Ils possèdent une lame centrale mesurant 1,75 mm qui retire l’épaisseur de l’âme du plomb.

La coupe

La coupe des pièces est très précise car chaque défaut peut modifier le résultat, soit dans les mesures, soit dans le motif. Les calibres servent de guide pour chaque pièce et leur superposition avec les pièces doit être parfaite. On utilise un diamant (naturel ou synthétique) ou un coupe-verre (roulette de vitrier). D’une façon générale, l’action de la coupe se fait en deux temps : une rayure puis un décrochage. Si la rayure est correctement effectuée, le verre " file " et le décrochage se fait rigoureusement à cet endroit (les molécules sont séparées pour permettre ensuite la séparation). Dans tous les cas, plus le décrochage est tardif, moins il est facile car la coupe se referme ensuite peu à peu. Si la main ne peut décrocher les deux morceaux, on utilise une pince à détacher positionnée perpendiculairement au trait de coupe. Si les bords sont imparfaits après le décrochage, on les rectifie avec une pince à gruger. Pour une meilleure finition, la pierre carborundum permet d'améliorer le bord des pièces.

L’organisation est différente suivant le motif et le type de pièces à débiter :

- Si chaque pièce est unique, on utilise individuellement chaque calibre. Ce cas s'applique souvent à des motifs calibrés aux ciseaux à trois lames. Le coupe-verre suit rigoureusement le bord du calibre sans l'empiéter.

- Pour obtenir une pièce, il faut exécuter plusieurs traits de coupe, c'est-à-dire autant de traits que son contour en comprend. Généralement, les côtés les plus difficiles sont coupés en priorité pour éviter les pertes de temps et de matière.

- Pour les pièces qui ont des creux, on procède en " coupes d'appel " qui permettent de progresser successivement vers la forme désirée.

- Pour une pièce qui se répète en série, les passages successifs du coupe-verre vont déformer le calibre. On peut en fabriquer une copie dans un matériau plus résistant que l'on appelle clinquant.

- Si les pièces ont des largeurs identiques et parallèles, elles sont coupées en série à l’aide d’une pige. Les bandes sont débitées en faisant glisser la pige sur la feuille de verre contre la règle de la table de coupe. Pour couper des rectangles, on a besoin d’une pige pour la longueur et d’une deuxième pour la largeur. La première bande est débitée par la deuxième pige. Pour couper des carrés ou des losanges, on utilise deux fois la même pige ! Ce procédé permet de conserver précisément les dimensions des pièces qui doivent être identiques.

- Pour enlever en série la même partie d’une pièce à bords rectilignes, on fabrique des machines. La pièce est calée dans un assemblage de petites règles en bois où l’on fait glisser le coupe-verre contre le dernier morceau cloué. De cette façon, le passage de l’outil se fait systématiquement au même endroit.

Le sertissage

Aussi appelé " mise en plomb ", il commence lorsque les pièces du panneau sont coupées et qu’elles ne nécessitent plus aucun traitement de décoration (peinture, cuisson, sablage,…). Le sertissage regroupe l’ensemble des gestes pour assembler les verres et les plombs. Le " chemin de plomb " détermine son organisation. Il est étudié au préalable pour obtenir un réseau solide et logique lors du montage. Au-delà de sa fonction mécanique, le chemin de plomb dessine le motif du vitrail ; le sertissage doit donc respecter le dessin pour qu'il soit lisible.

Les équipements et outillages : La table de montage est le support qui va recevoir l'assemblage. Elle est en bois (de peuplier de préférence) et reçoit deux règles clouées perpendiculairement sur ses bords. Ces règles sont biseautées pour recevoir le plomb d'entourage. Le montage vient s'appuyer dans le coin formé à gauche ou à droite du monteur suivant s'il est gaucher ou droitier.

Le monteur utilise des couteaux de montage de différentes largeurs qui servent à couper le plomb et à le manipuler. On peut aussi utiliser un couteau à plomb en forme de serpe. Celui-ci dispose d'une lame courbe finissant en pointe et d’un manche souvent muni d'une butée en étain pour remplacer le marteau. Le marteau sert à taper les extrémités des plombs, à planter les clous de montage, à tasser les verres dans les plombs (avec son manche) et à tasser le panneau quand le sertissage est terminé. L'ouvre-plomb sert à écarter les ailes des plombs pour qu’ils accueillent les pièces. Les clous de montage servent à maintenir les pièces provisoirement lors du montage. Leur forme est conique pour ne pas écailler le verre et pour qu'ils s'enlèvent aisément.

- Principes de mise en plomb:

Chaque plomb doit être légèrement aplati à son extrémité afin de pouvoir pénétrer jusqu'au cœur d'un autre déjà installé. Un plomb situé entre deux verres doit être immédiatement coupé et aplati pour que le suivant puisse couvrir le montage effectué. Un plomb n'est jamais coupé au milieu d'une pièce, le suivant vient toujours l'arrêter. Avant d’être soudées, les ailes des plombs sont rabattues à l’aide d’une spatule à rabattre pour consolider le panneau. Cet outil est en bois ou en plastique et peut avoir deux formes: soit pour rabattre les deux ailes en même temps, soit pour rabattre une seule aile à la fois.

Le soudage

Lorsque tous les plombs sont assemblés, le réseau est solidarisé en faisant fondre un peu d'étain sur chaque intersection.

L’étain est le métal utilisé pour le soudage car il fond à une très basse température (232°C). On l'utilise sous forme de baguettes composées d'un mélange avec 40% de plomb. De l’oléine est appliquée sur chaque intersection à l’aide d’un pinceau ou en imprégnant la baguette d’étain. Cette huile sert à décaper la surface du plomb pour que la soudure adhère. La stéarine est aussi utilisée ; elle remplit la même fonction que l'oléine mais elle présente l'aspect d'un bloc cireux blanc que l’on frotte aux intersections. Le fer à souder est un appareil qui produit de la chaleur vers une panne en cuivre, il peut être électrique ou à gaz. La panne peut être de taille et de forme variable.

Le chevauchement des ailes des plombs est recouvert et dissimulé sous l'étain. La soudure est légèrement bombée sans être trop grosse. Sa forme est centrée sur l'intersection de façon symétrique sans être trop étalée et l’ensemble formé est homogène. La deuxième face du panneau est ensuite contresoudée à l’exception du plomb d’entourage qui ne l’est pas.

Le masticage

Cette opération assure l'étanchéité et consolide le vitrail. Elle reste controversée au sein des professionnels car ses effets à long terme peuvent altérer la qualité des matériaux. Lorsque les plombs sont soudés, le panneau n'est pas encore hermétique. On comble les fins espaces entre les verres et les plombs à l'aide d'un mastic liquide. Celui-ci est appliqué à l'aide d'une brosse ronde pour qu'il pénètre entre les ailes des plombs et la surface du verre. Ceci nécessite un nettoyage intensif utilisant de la sciure et une brosse à chiendent.

Ce type de masticage est fortement déconseillé dans le cas d'un panneau ancien possédant des pièces peintes : on exerce alors un masticage " au doigt " à l'aide du même mastic (préparé plus ferme) ; ce qui évite un contact sur la totalité des surfaces.

Le mastic est une composition à base d’huile de lin, de blanc de Meudon (d'Espagne, de Troyes) et de siccatif (pour accélérer le séchage). Le panneau sèche ensuite selon plusieurs variantes, certains ne rabattant pas les ailes avant le masticage; on peut aussi nettoyer avec du papier journal, etc.

Le vitrail en dalle de verre

Il s'agit d'une technique particulière, très récente par rapport à l'Art séculaire du vitrail classique, puisqu'inventée par des moines trappistes dans les années 50. Initialement, le travail s'effectue à l'aide d'un coin et d'un marteau, qui servent à tailler des morceaux de verre dans des petits blocs de verre de 2 à 3 cms d'épaisseur ayant la forme d'une brique. [(lien)] On pose la pièce de verre sur le coin, et frappe à l'aide du marteau pour séparer des morceaux jusqu'à obtention de la forme souhaitée, selon le même procédé de "calibrage" décrit ci-dessus. Les pièces ainsi obtenues sont alors disposées selon le modèle dans un coffrage, formé par des tasseaux de bois. Ce coffrage sert à couler le béton qui constitue l'armature de la dalle de verre, dans les dimensions et formes souhaitées On coule ensuite le béton Durant l'opération de coulage, des tiges de métal sont plongées dans le béton pour renforcer l'armature.

C'est la nécessité d'avoir une armature très robuste, du fait du poids des pièces de verre, qui donne à ces vitraux cet aspect massif lorsqu'on les voit de l'extérieur d'un édifice.

De nos jours, la technique a évoluée vers l'utilisation de résine "époxy", dont la solidité a permis de réduire les largeurs d'armature, passant d'un minima de 4 cms à moins de 1cm, suivant la surface du vitrail.

Le vitrail à verre libre

Il s'agit d'une technique de vitrail contemporain constitué de pièces de verre de diverses natures et textures (verre antique, copeaux de dalle de verre, tiges de verre, billes de verre, verre de plage, verre de récupération, etc) déposées et combinées entre deux vitres, espacées d'environ 2cm, serties dans un cadre de bois ou de métal. Cette technique fut mise au point au début des années 1980 par Guy Simard, artiste verrier à Québec. Quoique procédant d'un même esprit, elle diffère passablement de la technique du laminage libre brevetée par Eric Wesselow (Prix de Rome), artiste verrier canadien d'origine polonaise.

Le vitrail à verre libre se différencie du vitrail traditionnel serti au plomb sous cinq aspects au moins.

1. Alors que les grands vitraux d'églises ou de cathédrales se présentent comme de grands aplats, le vitrail à verre libre montre plutôt une très grande variété de textures. Le vitrail est alors dit ou perçu comme étant plus dynamique, en ce sens que lorsque la lumière ponctuelle (un point de lumière), le soleil par exemple, poursuit sa course, ou que le spectateur se déplace par rapport au vitrail, les effets de lumière se déplacent aussi, passant d'une pièce de verre à l'autre.

2. La réalisation d'un vitrail à verre libre nécessite environ quatre à cinq fois plus de temps qu'un vitrail traditionnel et la quantité de verre utilisé est multipliée dans la même proportion. Ce qui fait que les vitraux à verre libre sont environ aussi lourds que les vitraux en dalles de verre.

3. Un vitrail à verre libre se construit un peu à la manière d'une tapisserie haute lisse. Il se monte de bas en haut. Les pièces de verre étant déposées librement dans la boîte vitrée qui leur sert d'habitacle, il s'en suit qu'il est absolument impossible de produire deux vitraux à verre libre absolument identiques, ce qui est possible, par contre, en vitrail traditionnel.

4. Un vitrail à verre libre ne contient aucune colle ni n'utilise aucune forme de sertissage. Ce qui retient le verre, c'est uniquement son cadre, son contenant de vitre et de métal ou de bois. Ceci signifie que les pièces de verre à l'intérieur du vitrail à verre libre peuvent bouger si, par exemple, le vitrail est tourné de 180° à la verticale, c'est-à-dire lorsque le haut devient le bas et que le bas se retrouve en haut. Ainsi, plus le verre est compact, moins il peut bouger.

5. Un vitrail traditionnel au plomb pourrait, à la limite, mesurer deux mètres sur deux. Un vitrail à verre libre de plus d'un mètre carré implique des contraintes techniques particulières. Notamment, la pression latérale augmente rapidement au centre du vitrail, ce qui fait que les vitres qui retiennent les pièces de verre ont tendance à se bomber. Plus le cadre est grand, plus les vitres doivent être épaisses. Par exemple, des vitres de 4mm d'épaisseur suffisent pour un cadre de 60 x 60 cm, alors qu'il faut utiliser des vitre de 5 à 6 mm pour un cadre d'un mètre carré.

Le vocabulaire

- aile du plomb : partie visible de la baguette de plomb, de largeur variable, maintenant les pièces de verre.

- âme du plomb : barre transversale interne du plomb (barre du " H "), insérée, lors de la mise en plomb, entre les tranches des pièces de verre.

- barlotière : barre métallique plate épousant la forme des panneaux qu’elle soutient.

- calibre : forme en papier fort, utilisée comme patron ou gabarit pour découper une pièce de verre.

- carton de coupe : Décalque du carton d’assemblage sur papier fort, découpé ensuite en calibres.

- carton d’assemblage : maquette grandeur nature du vitrail, portant le tracé précis du réseau des plombs ou du cuivre.

- ciseaux à calibrer : ciseaux à triple lames servant à la découpe des calibres, pourvus d’une lame supplémentaire au centre qui détache une bande de papier de l’épaisseur de l’âme du plomb ou du ruban de cuivre.

- cive : pièce de verre circulaire de petite taille obtenue par soufflage, comportant une boudine au centre.

- copeau de dalle de verre : éclat de dalle de verre taillée à l'aide d'une marteline.

- couleur de cémentation : Couleur constituée d’un colorant d’origine métallique qui, à l’aide d’un cément, ou véhicule, pénètre dans les couches superficielles du verre et le colore après cuisson.

- couleur vitrifiable : Peinture composée d’un colorant et d’un fondant qui, déposée sur le verre avant cuisson, est transformée par fusion en une matière vitreuse faisant corps avec le verre.

- coupe à la pige : Coupe répétitive de pièces de verre de forme similaire. On utilise une pige à la place du calibre en papier fort.

- coupe au calibre : Coupe effectuée en suivant le contour des calibres.

- dalle de verre : Pièce des verre de 30 x 20 cm et d’environ 25 mm d’épaisseur, coulée dans un moule et servant à la confection de vitraux assemblés au ciment armé ou à la résine époxy.

- émail : couleur vitrifiable associant un fondant transparent teinté à l’aide d’oxydes métalliques, qui sert à colorer les verres blancs ou à rehausser la teinte des verres colorés.

- fondant : substance utilisée pour abaisser le point de fusion des couleurs vitrifiables.

- frottis des plombs : Report sur une feuille de papier du réseau de plombs d’un vitrail à restaurer, obtenu en pressant le papier contre les plombs et en le frottant avec un bâton de graphite pour obtenir une empreinte.

- fusing : cuisson entre 750 et 850°C de plusieurs couches de verre superposées, un verre support et des verres décorés, pour obtenir leur collage par fusion.

- gravure à l’acide : Dévitrification superficielle d’une pièce de verre sous l’action d’acide fluorhydrique ; procédé employé sur du verre doublé pour obtenir des effets décoratifs par contraste de couleurs.

- grisaille : couleur vitrifiable noire, brune, etc., composée d’un pigment (oxyde métallique) et d’un fondant. Diluée à l’eau distillée ou au vinaigre, et additionnée de gomme arabique pour favoriser son adhérence sur le verre, elle est cuite entre 600 et 650°C.

- gruger : corriger les inégalités de coupe, ou effectuer certaines coupes rentrantes, en rongeant les bords du verre à l’aide d’une pince.

- jaune d’argent : Couleur de cémentation, ne nécessitant pas de fondant, composée de sels d’argent et d’ocre, qui pénètrent dans la couche superficielle du verre et le colorent d’un jaune transparent.

- mastic : mélange d’huile de lin et de blanc d’Espagne appliqué sous les ailes des plombs du vitrail pour assurer l’étanchéité et la rigidité du panneau.

- mise en plombs : opération consistant à engager les contours de chaque pièce de verre dans les gorges des baguettes de plomb, puis d’en rabattre les ailes contre le verre avant d’entreprendre la soudure des intersections de plombs.

- panneau : au sens strict, chaque partie d’un vitrail délimitée par une armature métallique.

- plomb de casse : plomb très mince utilisé en restauration pour maintenir les fragments d’une pièce rompue.

- remise en plomb : remplacement partiel ou complet des plombs cassés ou abîmés d’un vitrail ancien par des plombs neufs.

- réseau de plombs : ensemble des plombs d’un panneau ou d’une verrière.

- thermoformage : cuisson d’une pièce de verre sur un support en relief au-delà de son point de fusion pour lui donner une forme particulière.

- vergettes : tiges métalliques servant à renforcer le maintien des panneaux, fixées par des attaches soudées au réseau de plombs.

- vitrifiable : qui peut acquérir une structure vitreuse par cuisson.