Turboréacteur - Définition

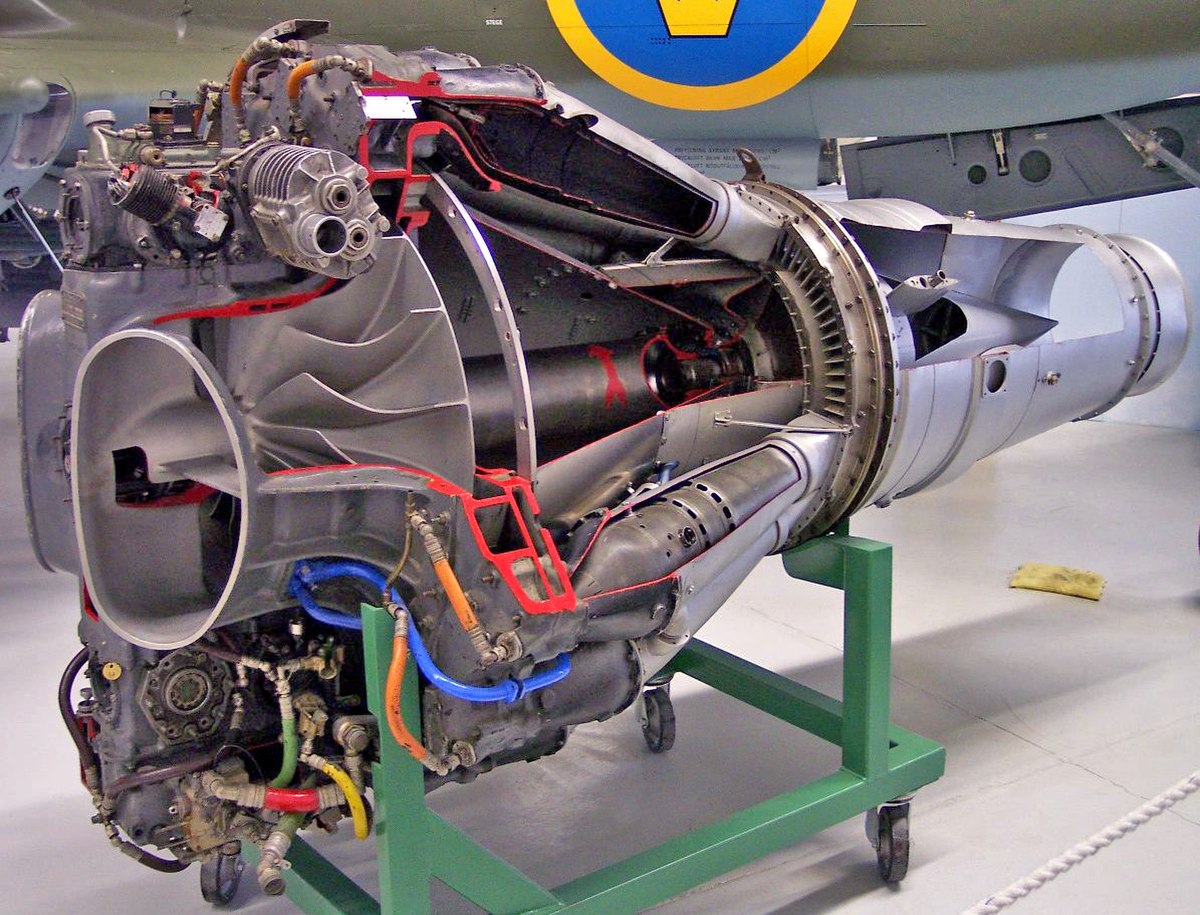

Le turboréacteur est une turbomachine produisant une poussée par réaction.

Histoire

Le principe du turboréacteur a été inventé simultanément par Sir Frank Whittle en Angleterre et par le Dr. Hans von Ohain en Allemagne dans les années 1930.

Le premier turboréacteur fut construit par Whittle en 1935 et tourna au banc en 1936. Mais ce fut von Ohain qui fit voler le premier turboréacteur sur un Heinkel He 178 en 1939.

Les premiers avions à réaction construits en série furent des chasseurs-bombardiers (Messerschmitt Me262 Schwalbe) utilisés à la fin de la Seconde Guerre mondiale.

Après guerre, les turboréacteurs se généralisèrent, aussi bien dans l'aviation militaire que civile, ainsi que les turbopropulseurs mais uniquement dans le civil.

Les turboréacteurs d'aujourd'hui sont des machines d'une extrême complexité. Le développement d'un nouveau moteur demande des moyens humains, technologiques et financiers considérables que seules quelques rares entreprises possèdent dans le monde.

Si le rendement et la fiabilité de ces moteurs se sont considérablement améliorés depuis leurs débuts, leur coût est très important, et représente en général pour un avion civil le tiers du coût total de l'appareil. De fait, l'invention du turboréacteur remonte plus haut dans le temps. En effet, le français Maxime Guillaume a déposé le 3 mai 1921 une demande de brevet concernant un "propulseur par réaction sur l'air" sous le numéro 534 801 et délivré le 13 janvier 1922. Il semble donc que l'inventeur du turboréacteur soit le français Guillaume. [1]

Les différents types de turboréacteurs

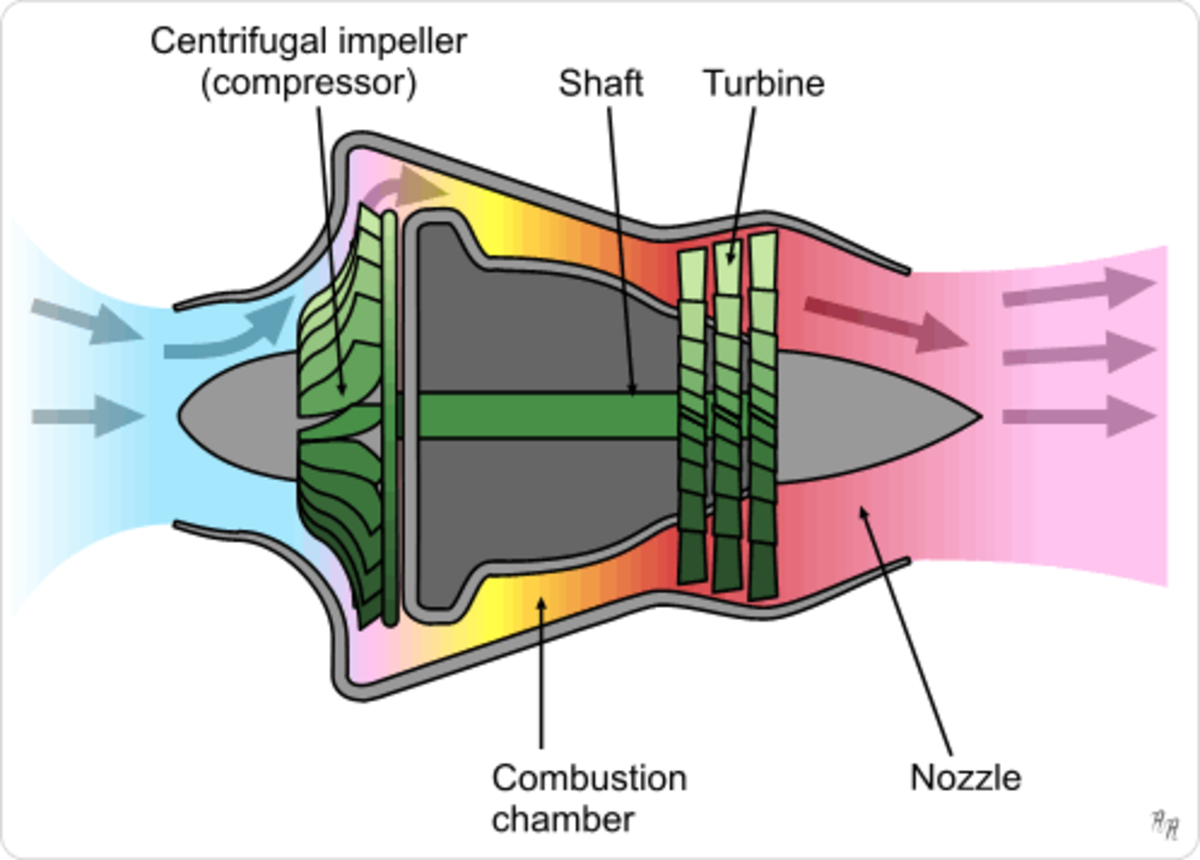

Compresseur centrifuge (ou radial)

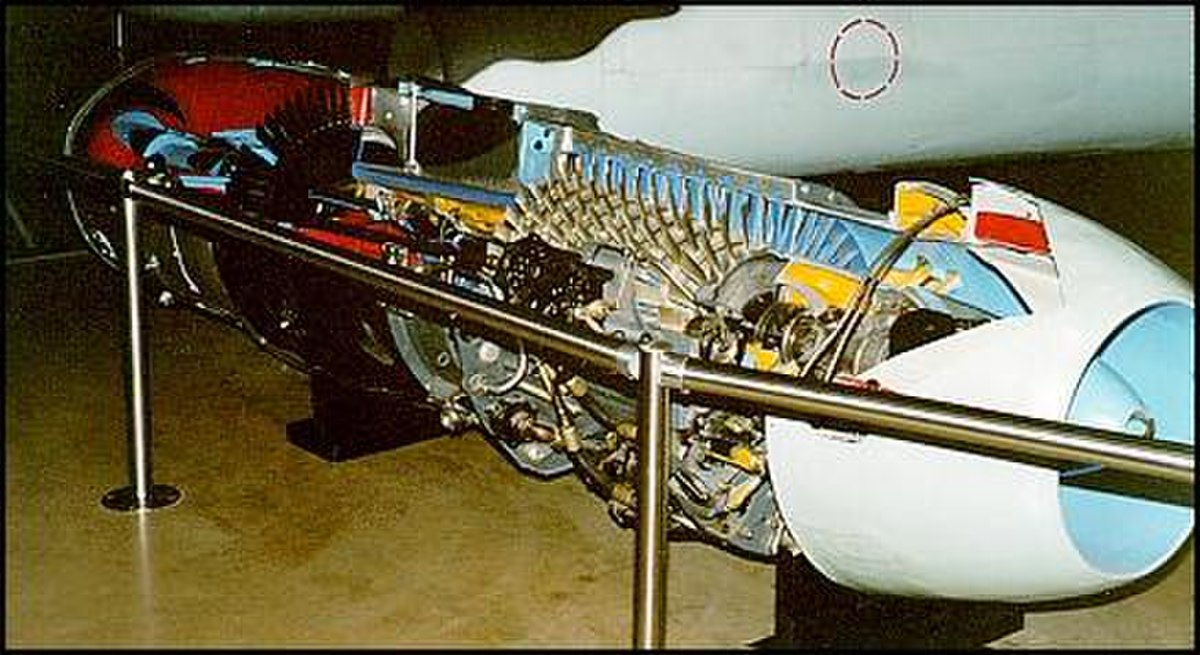

Les premiers turboréacteurs, conçus à partir du prototype mis au point par Whittle, étaient munis d'un simple compresseur centrifuge mû par une turbine. Ils avaient le mérite de la simplicité (un seul étage de compression, un seul arbre reliant turbine et compresseur) mais leur faible longueur s'accompagnait d'un fort diamètre. Les premiers réacteurs anglais (De Havilland Goblin des Vampire, Rolls-Royce Welland du Gloster Meteor) étaient conçus ainsi. Des modèles allemands (Heinkel-He S3) furent réalisés à partir des travaux de von Ohain mais du fait de retards de mise au point laissèrent la place aux modèles à compresseur axial.

La plupart des turbines pour hélicoptères restent conçus sur ce principe qui permet des moteurs compacts.

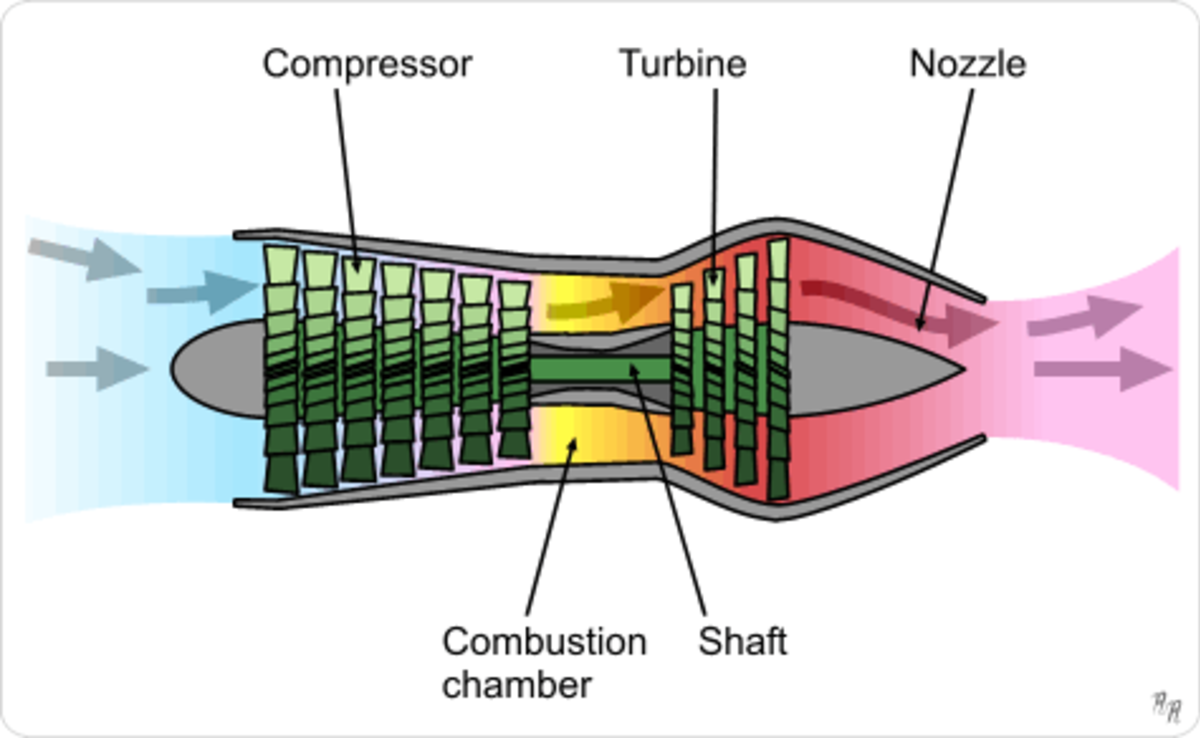

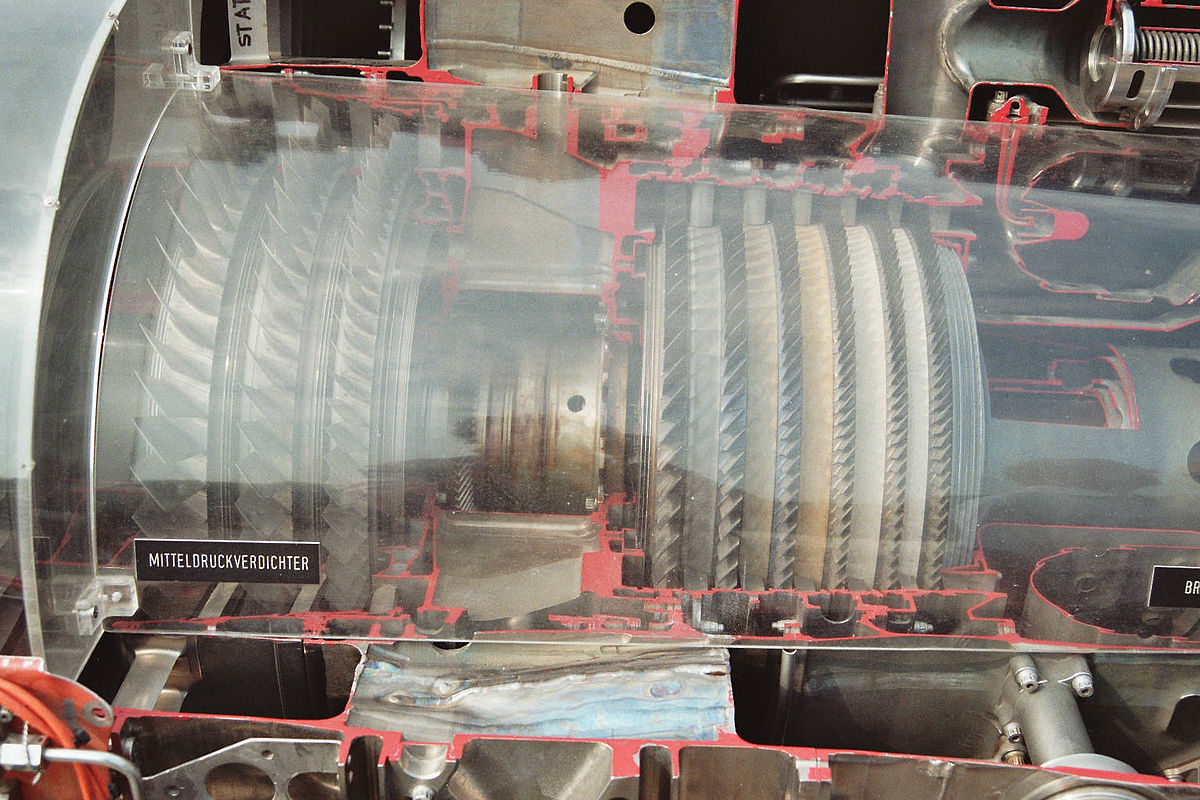

Compresseur axial

Avec une meilleure maîtrise de la métallurgie furent introduits des compresseurs axiaux combinés à des aubages fixes (stators). Du fait de la moindre efficacité, ils nécessitaient plusieurs étages tournant à la même vitesse mais pouvaient supporter des vitesses de rotation nettement plus élevées. Le premier de ce type, fut aussi le premier construit en grande série, le JUMO 004 de Junkers-Motoren qui équipait le Me-262.

Simple et double corps

Dans les premiers turboréacteurs, turbine et compresseur formaient un unique ensemble cinématique. On parlait alors de compresseurs (et de moteurs) simple corps (ou simple attelage).

- Pour accroître encore l'efficacité, le compresseur a été divisé en deux parties successives, à basse et haute pression, mues désormais par deux turbines successives haute et basse pression. On parle alors de turboréacteur double corps (ou double attelage). La vitesse de rotation des deux corps est différente, nécessitant deux arbres concentriques et donc des moteurs plus longs et plus lourds. En contrepartie le rendement est nettement amélioré.

De plus les deux arbres tournent dans des sens différents pour ne pas cumuler les couples gyroscopiques.

- Tous les moteurs de nouvelle génération sont à double corps, voire à triple corps pour ceux à très fort taux de dilution (très rare).

- Certains moteurs, tel que le M-53 équipant le Mirage 2000, n'ont qu'une seule turbine mais deux compresseurs : haute et basse pression.

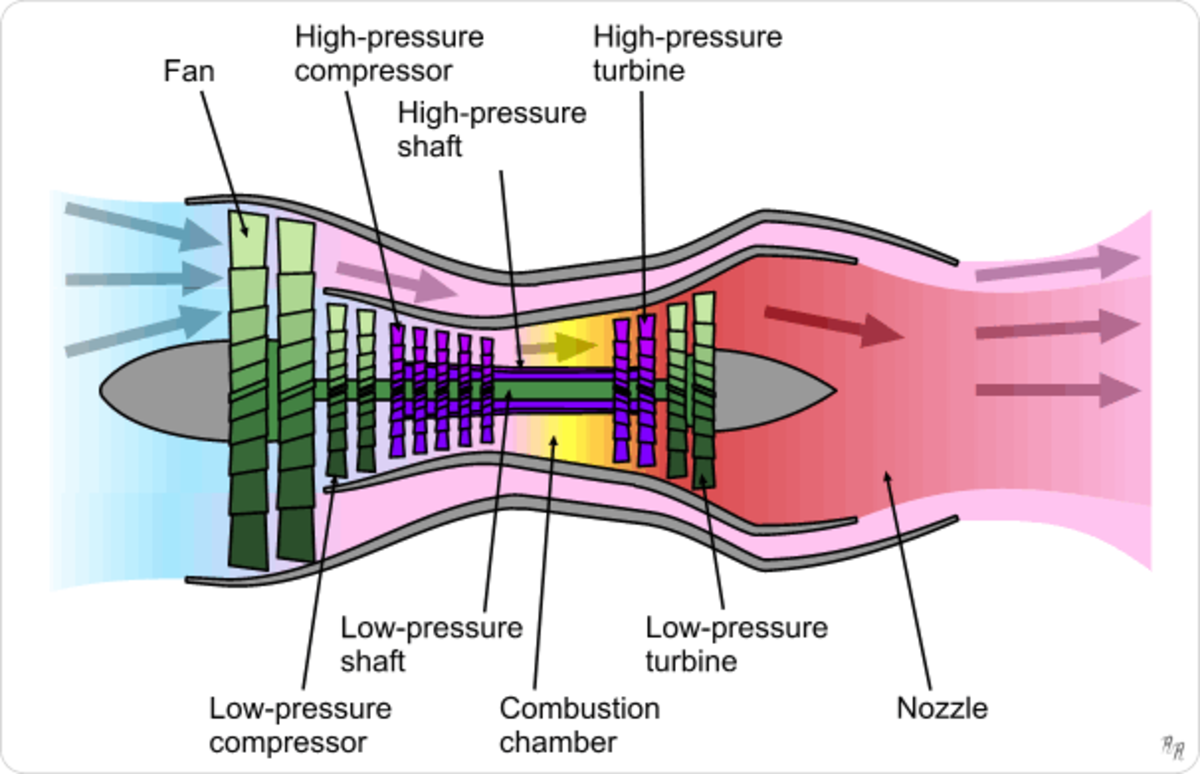

Simple et double flux

Les moteurs sont dits à simple flux quand la totalité de l'air admis traverse le moteur et actionne les turbines.

- Les turboréacteurs à simple flux sont très bruyants et n'atteignent leur meilleur rendement qu'au-delà de Mach 1.

Bien plus économiques aux vitesses subsoniques et moins bruyants, les turboréacteurs à double flux sont apparus dans les années 60.

en violet: turbine et compresseur HP

en vert: turbine et compresseur BP

Dans ces moteurs, les premiers étages du compresseur basse pression (souvent réduits à un seul qu'on appelle soufflante, fan en anglais) sont de grandes dimensions pour aspirer de grandes quantités d'air. L'air pré-comprimé par la soufflante ne passe pas intégralement par le moteur, mais une partie (le flux froid) le contourne par sa périphérie jusqu'à la tuyère où il est éjecté avec les gaz chauds (flux chaud).

Cela permet, pour des vitesses modérées (en dessous de mach 1,5 environ) d'augmenter la poussée par augmentation du débit de gaz et de réduire considérablement le niveau de bruit.

La proportion d'air contournant le moteur est variable selon les moteurs. Elle est d'autant plus élevée que le moteur est destiné à voler à des vitesses faibles. Cette proportion est exprimée par le taux de dilution, égal au rapport du flux froid massique (dit secondaire) sur le flux chaud massique (dit primaire).

Les moteurs militaires optimisés pour le vol supersonique peuvent avoir un taux de dilution en dessous de 1, alors que les moteurs civils pour avions de ligne, optimisés pour des croisières autour de mach 0,8, ont des taux de dilution entre 5 et 10. De tels moteurs tirent l'essentiel de leur poussée du flux froid (80%), le flux chaud ne représentant qu'une faible part de la poussée (20%), et se rapprochent de turbines couplées à des hélices carénées (turbopropulseurs).

NB: Il existe également des Turboréacteurs triple flux, mais ils sont peu utilisés. En effet l'augmentation de la poussée est très faible par rapport à un double flux, alors que l'encombrement augmente fortement.

Turbopropulseurs

C'est l'ensemble constitué d'une hélice mue par une turbomachine qui convertit l'essentiel de l'énergie des gaz produits en énergie mécanique. Ce n'est pas à proprement parler un moteur à réaction mais un turbopropulseur est très semblable à un turboréacteur double flux à très fort taux de dilution dont la soufflante ne serait pas carénée. Les limitations aérodynamiques des hélices limitent son utilisation à des vitesses inférieures à mach 0,7 à peu près.

- NOTA (Étymologie) :

- Le terme français turbopropulseur est en fait dérivé du mot anglais turboprop composé de turbo et de propeller (hélice) et qui signifie littéralement moteur à hélice entraîné par une turbine. L'appellation française est donc impropre puisque toute turbomachine assurant une propulsion devrait s'appeller ainsi. Quant à dire "un turbopulseur" pour désigner l'avion équipé de tels moteurs, c'est une hérésie à l'état pur. Comme dans bien des cas (exemple : transistor = récepteur radio !) le français a créé un terme parfaitement impropre à partir d'une traduction approximative.

Autour du turboréacteur

Commande et régulation

Les turboréacteurs étaient commandés par une "manette des gaz" jusqu'à l'introduction sur les Rolls-Royce/SNECMA Olympus-593 du Concorde du premier système de régulation analogique. Depuis, les turboréacteurs ont peu à peu été équipés d'un système de régulation électronique pleine autorité (FADEC), maintenant numérique, à partir des Pratt & Whitney PW2000 et CFMI/CFM56-A notamment. Ce système s'est généralisé sur les avions commerciaux de toute taille. C'est également le cas de la totalité des avions militaires récents.

Post-combustion

La post-combustion est un système permettant d'augmenter la puissance fournie par un turboréacteur et ainsi de passer le mur du son.

Entrée d'air

Pour assurer le bon fonctionnement d'un moteur, il est essentiel que l'écoulement de l'air en amont du compresseur soit régulier. Les entrées d'air sont donc conçues de manière à ce que, quelle que soit la manœuvre effectuée par l'avion, elles ne soient pas masquées par le fuselage ou la voilure, car dans le cas contraire, l'air ambiant n'arrivant plus avec suffisamment de pression ou étant devenu turbulent, le moteur aurait tendance à "manquer d'air" (on parle alors de pompage) avec le risque d'extinction de la flamme dans la chambre de combustion que cela comporte. Par ailleurs, la pression en entrée devant être sensiblement égale pendant toutes les phases du vol (c'est-à-dire depuis la vitesse zéro jusqu'à la vitesse maximale) la géométrie de l'entrée pourra être de section variable (voir photo) : pleine ouverture au démarrage et notamment dans la figure appelée Cobra (vitesse mini, cabrage 70°) et ouverture minimale à vitesse supersonique pour freiner et réduire l'écoulement.

Inverseur de poussée

L'inverseur de poussée est un système permettant de freiner un avion en utilisant la poussée produite par le réacteur.

Poussée vectorielle

Spécificité des avions militaires (intercepteurs) les plus performants, la tuyère du (ou des) réacteur est prolongée par un dispositif orientable permettant de dévier le jet et donc la direction de la poussée pour augmenter la manœuvrabilité de l'appareil. C'est le cas des prototypes russes Soukhoï SU-35 et SU-37 et des récents chasseurs américains F-22 et JSF. Le plus récent développement (2005) est le Rockwell-MBB X-31.

Le turboréacteur, générateur de puissance

À bord d'un avion, civil ou militaire, le turboréacteur n'est pas seulement un organe propulsif. Il fournit aussi toute l'énergie disponible à bord sous forme électrique, hydraulique et pneumatique et alimente le système de pressurisation et de conditionnement d'air. Le groupe moteur est ainsi souvent appelé " générateur de puissance " ou " powerplant ".

Les turboréacteurs nécessitent un moteur auxilliaire pour être démarrés : un APU (auxiliary power unit); c'est un "mini" turboréacteur, généralement situé dans la queue de l'appareil qui fournit l'air comprimé pour démarrer les turboréacteurs, incapable de démarrer d'eux-mêmes. ( L'APU étant démarré par une batterie électrique.)

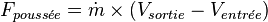

Calcul de la poussée

La poussée (N) d'un turboréacteur peut être calculée approximativement à partir de l'équation :

avec :

Vsortie = Vitesse de sortie des gaz de la tuyère (m/s)

Domaine d'utilisation

- Les turboréacteurs sont utilisés sur tous les avions civils moyen et gros porteurs, car ils sont les seuls à pouvoir atteindre des vitesses transsoniques (entre mach 0,8 et mach 1) de manière économique.

- Les turbopropulseurs équipent en général des avions moins rapides (autour de 500 km/h) et de plus faible capacité (moins de 80 passagers).

- Seuls les petits avions de tourisme et les ULM sont encore équipés de moteurs à explosion à pistons.

- Dans l'aviation militaire, l'utilisation du turboréacteur s'est généralisée. Elle a permis de dépasser le mur du son. Les turbopropulseurs équipent des avions d'entraînement et quelques appareils de transport logistique peu rapides, mais capables de se passer de vraies pistes d'atterrissage.