Restez toujours informé: suivez-nous sur Google Actualités (icone ☆)

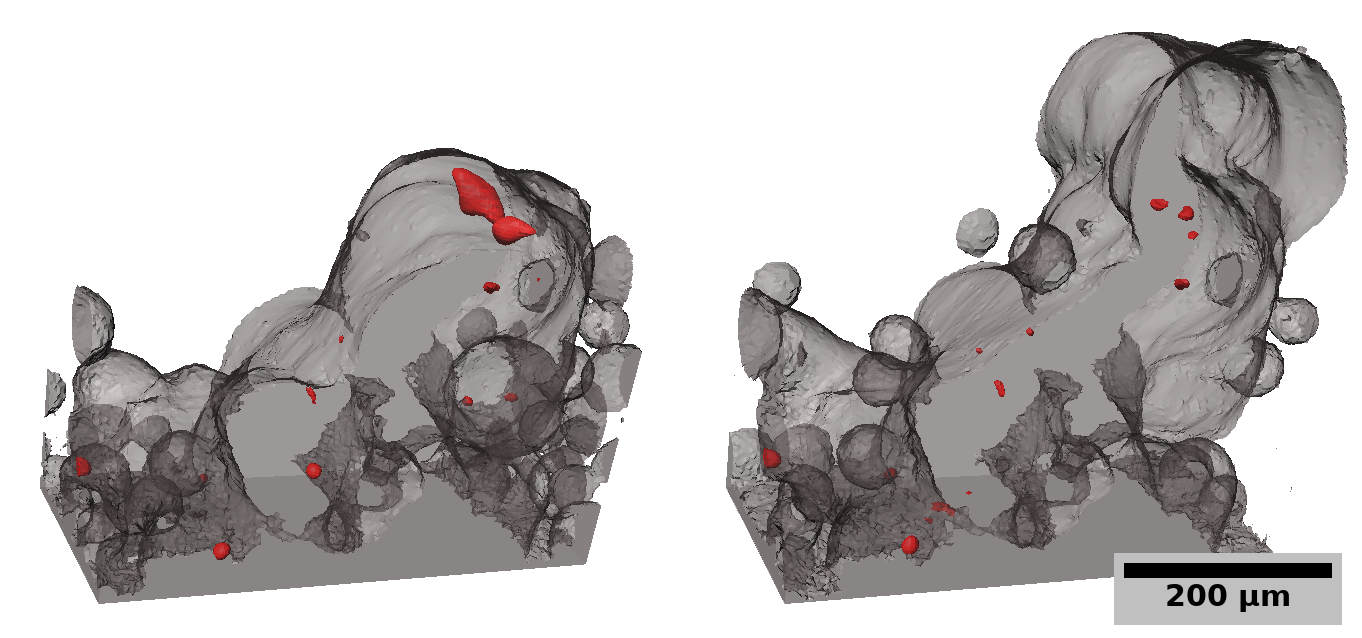

Image 3D d'un mur en construction: l'évolution du mur (morphologie, défauts internes, état de surface) est suivi in situ couche par couche. Le lit de poudre dans lequel baigne le mur en réalité lors de l'élaboration a été virtuellement éliminé par traitement d'images 3D.

© Pierre Lhuissier - SIMaP

La fabrication additive de pièces métalliques, par fusion locale d'un lit de poudres par un laser, a l'avantage de faciliter la production de pièces de géométries complexes. Elle intéresse les industriels de l'aéronautique, de l'outillage, ou encore du biomédical. Mais en raison du grand nombre de paramètres (vitesse et puissance du laser, compositions des poudres, stratégies de fusion, etc.), la maîtrise du procédé est complexe. Les conditions d'apparition de défauts (pores, fissures, rugosités de surface, etc.) sont en particulier difficiles à identifier: ceux-ci ne sont détectés qu'après fabrication, ou parfois en conditions in situ par rayons X, mais uniquement en 2D et pour une faible épaisseur de matière.

Pour la première fois, des chercheurs du laboratoire Sciences et ingénierie des matériaux et procédés (SIMaP, CNRS/Université Grenoble Alpes/ Grenoble INP) ont conçu et testé un dispositif qui permet de suivre en 3D, par tomographie aux rayons X, l'évolution d'une pièce pendant sa fabrication par fusion sélective de poudre métallique par une source laser fournie par le Laboratoire de tribologie et dynamique des systèmes (LTDS, CNRS/École Centrale de Lyon/ENISE/ENTPE).

La tomographie aux rayons X est une technique d'imagerie permettant la reconstruction 3D d'un échantillon à partir des vues réalisées sous différents angles autour de la pièce. Pour réaliser leur étude, les chercheurs du SIMaP et de la ligne ID19 du synchrotron européen (ESRF, Grenoble) ont utilisé le faisceau de rayons X de cette ligne de lumière. Ils ont pour cela conçu spécifiquement une réplique de chambre de fabrication additive adaptée à la tomographie synchrotron (rotation de la chambre sur une platine, contrôle du laser, atmosphère protectrice, etc.). Ensuite, afin de tester les possibilités offertes par leur machine expérimentale, les chercheurs ont observé pas à pas la réalisation, à partir d'une poudre d'un alliage de titane, d'un "cordon" de fusion unique, puis de deux cordons adjacents. Ces expérimentations ont montré qu'il était possible de mettre en évidence les conditions d'apparition de défauts, notamment les porosités, en étudiant séparément l'influence de paramètres tels que la puissance du laser, la densité de la poudre, etc.

La preuve de concept réalisée par ce dispositif ouvre la voie à des projets de recherche visant à mieux comprendre l'origine des défauts dans les pièces et à terme à la mise au point de stratégies de corrections en ligne de ces défauts durant la fabrication.

Influence des paramètres du laser (puissance et vitesse de balayage) sur la morphologie des murs produits par empilement de cordons. Le lit de poudre dans lequel baignent les murs en réalité lors de l'élaboration a été virtuellement éliminé par traitement d'images 3D.

© Pierre Lhuissier - SIMaP

Evolution des porosités internes lors de l'enchaînement des couches lors de l'élaboration d'un mur.

© Pierre Lhuissier - SIMaP

Références:

In situ 3D X-ray microtomography of laser-based powder-bed fusion (L-PBF) - A feasibility study,

P. Lhuissier, X. Bataillon, C. Maestre, J. Sijobert, E. Cabrol, et al.

Additive Manufacturing Elsevier.

https://doi.org/10.1016/j.addma.2020.101271

Contacts:

- Communication INSIS - insis.communication at cnrs.fr

- Pierre Lhuissier - SIMaP - pierre.lhuissier at simap.grenoble-inp.fr