Restez toujours informé: suivez-nous sur Google Actualités (icone ☆)

Illustration: SIGGRAPH

Les techniques de fabrication additive, dont l'impression 3D fait partie, apportent de nouvelles manières d'inventer les objets, notamment de par les formes très complexes qui peuvent désormais être réalisées. Cependant, ce type de conception pose des problèmes particuliers, les détails des formes devant par exemple jusque-là être ajoutés à la main dans les logiciels de conception par ordinateur.

Dans le cadre de son ERC Starting Grant Shapeforge puis son ERC Proof of Concept IceXL, Sylvain Lefebvre, chercheur dans l'équipe-projet commune Inria ALICE, au sein du Laboratoire lorrain de recherche en informatique et ses applications (Loria - CNRS/Université de Lorraine/Inria), travaille sur cette problématique avec l'objectif de mieux exploiter les capacités de l'impression 3D. Pour accompagner les utilisateurs de fabrication additive dans la création de formes compliquées, il souhaite que ce soit l'algorithme qui prenne en charge la complexité de conception, et non l'usager.

Trois types de contraintes doivent être pris en compte. Tout d'abord les contraintes géométriques, inhérentes au type de fabrication additive. Dans le cas d'une impression 3D, il y a par exemple une épaisseur minimale de dépôt de produit à respecter. De même, l'objet étant fabriqué couche par couche, il n'est pas possible qu'un élément "apparaisse" au milieu de l'objet sans rien au-dessous. Le logiciel de conception doit donc intégrer automatiquement ces paramètres et alerter l'utilisateur en cas d'erreur.

Un autre type de contrainte concerne la structure de l'objet. Quand un projet a beaucoup de détails, il peut devenir difficile de vérifier qu'un objet reste bien entier et ne se décompose pas en morceaux du fait de liaisons trop faibles entre des parties. Une analyse importante doit également être réalisée pour assurer que l'objet une fois imprimé répondra à des caractéristiques physiques particulières pour résister à certaines déformations ou poids exercés.

Enfin, une des spécificités du projet ERC ShapeForge est la prise en compte d'une contrainte esthétique dans la conception, avec une réflexion sur comment définir une forme harmonieuse, ce qui permet des applications concrètes en design d'objet.

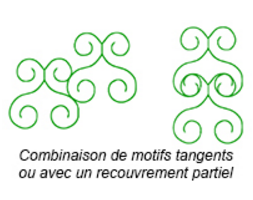

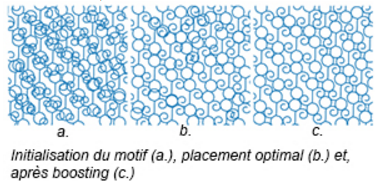

Combiner automatiquement des motifs sur une structure 3D

Une des publications présentée à SIGGRAPH s'attaque au problème du packing, ou empilement compact, pour savoir créer automatiquement des combinaisons de motifs qui, ensemble, forment des structures rigides. L'objectif est ici que les motifs gardent leur aspect esthétique et qu'on puisse donc les distinguer, mais aussi qu'ils soient suffisamment proches pour assurer la solidité de l'objet à imprimer. Plutôt que d'empêcher les éléments de se recouvrir, les chercheurs ont décidé d'exploiter les autosimilarités des formes pour créer des recouvrements compatibles avec l'aspect visuel, et préservant la solidité de l'objet. Etant donné deux motifs positionnés l'un par rapport à l'autre, la distance de Hausdorff modifiée (distance utilisée en reconnaissance de formes) permet de déterminer si les motifs se touchent ou se recouvrent de manière compatible.Pour permettre un agencement harmonieux quelle que soit la forme de l'objet à recouvrir de motifs, les chercheurs ont aussi travaillé sur la possibilité de permettre de légères déformations dans le cas de motifs non connectés, afin de fournir une solution visuellement acceptable bien qu'imparfaite.

Enfin, après avoir exploité ces deux premiers ajustements, les chercheurs ont développé une 3e étape appelée boosting, en faisant appel à l'optimisation stochastique. Le but est de partir d'une solution, et grâce à un algorithme itératif, d'explorer différentes mises à jour aléatoires des positions des motifs. Pour accélérer l'exploration, il est possible de créer une base de données des bonnes combinaisons de de motifs découvertes au fur et à mesure, et ainsi d'éliminer rapidement les mauvaises positions

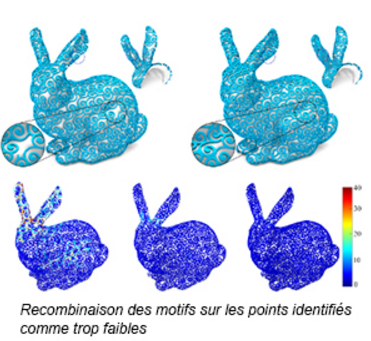

La dernière étape consiste en une analyse structurelle pour vérifier que l'objet répond aux caractéristiques physiques demandées. S'il n'est pas assez solide sur certains points, la procédure de conception est renouvelée en encourageant plus de connexions de motifs aux points faibles identifiés. Cela permet ainsi d'obtenir une optimisation de l'agencement des motifs qui puisse s'adapter à n'importe quelle structure finale.

Les applications de ces recherches sont nombreuses, touchant au domaine du design, que ce soit pour les objets de décoration ou d'ameublement, mais aussi à l'architecture ou même pour la conception de vêtements. Une collaboration débute avec l'École des Beaux-Arts de Nancy, où les chercheurs souhaitent approfondir les besoins spécifiques des designers en terme de contrôle sur les différentes variables de conception du logiciel.

Publication: Synthesis of Filigrees for Digital Fabrication, de Weikai Chen [1], Xiaolong Zhang [1], Shiqing Xin [2], Yang Xia [3], Sylvain Lefebvre [4] et Wenping Wang [1]

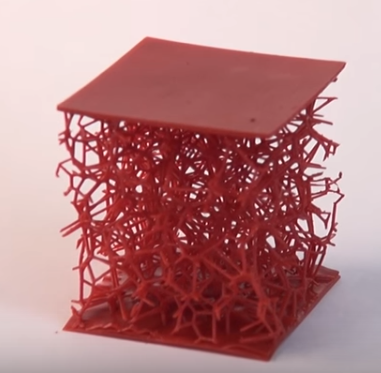

Combiner des microstructures pour répondre aux contraintes physiques

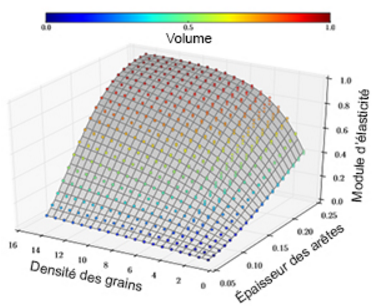

Pour répondre à ces problématiques, les chercheurs ont étudié comment mettre en place des microstructures pour répondre aux spécificités physiques attendues. Leur solution est de créer une mousse aléatoire, mais dont on puisse prédire les propriétés mécaniques. Pour cela ils ont utilisé l'homogénéisation, outil mathématique qui leur a permis de traduire en équations les attentes vis-à-vis de l'objet final, afin de pouvoir définir un matériau homogène "équivalent" à une mousse aléatoire.

Grâce à cet outil particulièrement flexible, les chercheurs ont défini une grille en fonction de l'élasticité voulue du matériau, en jouant sur le nombre de grains et l'épaisseur des arêtes imprimées par la machine. Cette méthode permet donc un ajustement très fin en fonction des besoins.

Il restait un dernier problème pour la génération de cette structure aléatoire. En effet, remplir un objet de 50 cm avec des éléments d'une épaisseur de 30 microns pourrait demander des capacités mémoire gigantesques. Pour résoudre cette problématique, les chercheurs se sont inspirés des techniques d'informatique graphique employés dans les jeux vidéo ou le cinéma. En effet, il arrive bien souvent qu'il soit nécessaire de représenter une planète compète, avec de nombreux détails. Pour pouvoir représenter cet espace, on utilise des méthodes de textures procédurales qui permettent d'attribuer une couleur à chaque point grâce à une fonction. En faisant apparaître tous les points, on obtient ainsi un rendu de matière complexe (comme le bois ou le marbre). Cela permet ainsi de générer à très faible coût de calcul des motifs riches. Les chercheurs ont étendu cette technique en passant du pixel au voxel, c'est-à-dire d'un carré d'image à un cube. En décrivant en tout point de l'espace si celui-ci est plein ou vide, il est possible d'avoir un ensemble cohérent et de charger au fur et à mesure dans la mémoire de l'imprimante 3D les tranches d'impression en cours de fabrication

L'intérêt d'un tel apport est évident, pour permettre la création d'objets plus légers et tout aussi résistants, voire indéformables. Un projet concerne aussi une prothèse de doigt dont les phalanges ont une densité plus faible permettant la flexion, mais n'ayant pas besoin de structure mécanique. La création d'une mousse permet aussi d'exploiter les apports d'un milieu poreux qui est solide mais laisse passer des éléments comme l'air, l'eau ou même les cellules.

Publication: Procedural Voronoi Foams for Additive Manufacturing, de Jonàs Martínez [4], Jérémie Dumas [4] et Sylvain Lefebvre [4]

Notes:

[1] The University of Hong Kong

[2] Ningbo University

[3] Dalian University of Technology

[4] Équipe-projet commune Inria ALICE, au sein du Laboratoire lorrain de recherche en informatique et ses applications (Loria - CNRS/Université de Lorraine/Inria)

Populaires